服務器電源磁環電感采購

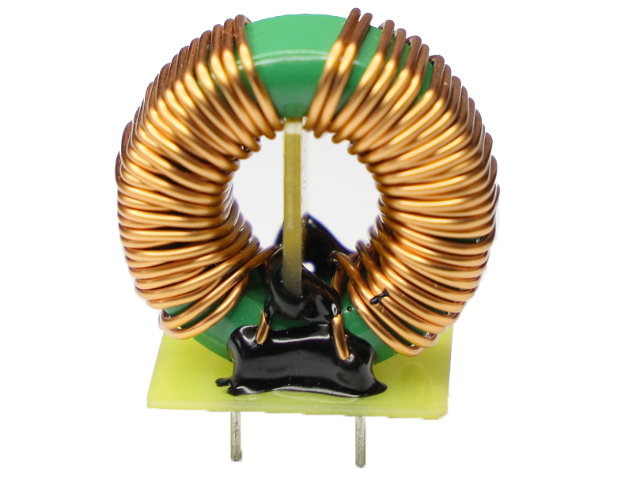

電子元件在工作中的性能會隨溫度變化而發生漂移,優異的溫度穩定性是高要求應用的必然要求。我們的磁環電感產品通過材料科學和工藝的深度優化,實現了寬溫度范圍內電感量的高度穩定。磁芯材料的磁導率會隨溫度變化,這是固有的物理特性。我們通過選擇具有特定溫度系數的磁芯配方,例如使用在寬溫范圍內磁導率變化平緩的穩定型鐵氧體或金屬粉芯,來從源頭上改善溫度特性。同時,我們關注繞組系統在溫度循環下的可靠性。采用H級(180℃)或更高等級的耐高溫漆包線,確保繞組絕緣在長期高溫工作下不會退化。在制造工藝上,我們采用真空浸漬工藝,將高性能的絕緣漆充分滲透到繞組的每一個縫隙中,將線圈、磁芯牢固地粘結為一個整體。這一過程不僅增強了機械強度,有效防止因熱脹冷縮或振動導致的線圈松動和噪聲,更重要的是,它形成了一個高效的熱傳導路徑,將繞組產生的熱量快速傳導至磁芯并散發到周圍環境中,明顯降低了內部熱點溫度,延長了產品壽命。經過嚴格溫度循環和高溫高濕老化測試驗證的產品,能夠在汽車、工業、航空航天等對溫度適應性要求極高的領域穩定工作,確保您的系統在-55℃至+125℃甚至更寬的嚴苛環境下,依然保持優越且一致的性能。 磁環電感通過RoHS檢測確保材料環保安全。服務器電源磁環電感采購

磁環電感的性能并非一成不變,而是與工作頻率密切相關,理解其頻率特性是高頻電路設計成功的前提。在低頻段,電感主要呈現感抗,其阻抗隨頻率線性增加。隨著頻率升高,線圈的分布電容效應開始顯現,與電感發生并聯諧振,在諧振頻率點阻抗達到最大值,此即為自諧振頻率。超過自諧振頻率后,元件整體將呈現容性,電感特性完全失效。因此,實際工作頻率必須遠低于SRF。另一方面,磁芯材料的磁導率也會隨頻率變化,在達到特定頻率后開始急劇下降,同時磁芯損耗迅速增加。對于鎳鋅鐵氧體磁環,其設計初衷就是利用這種高頻損耗特性,在百兆赫茲頻段將高頻電磁噪聲能量轉化為熱能進行吸收,此時它更像一個頻變電阻而非純粹的電感。這種特性使其在射頻電路、高頻開關電源、通信設備的天線匹配及噪聲濾波中具有不可替代的價值。選擇在目標頻率范圍內具有穩定磁導率和低損耗的磁芯材料,是保證高頻電路性能穩定的關鍵。 浙江磁環電感選型磁環電感在新能源車載充電機中發揮關鍵濾波功能。

隨著電子產品向小型化、便攜化方向飛速發展,如何在有限的印刷電路板空間內集成更多功能,成為工程師面臨的重要挑戰。磁環電感憑借其高電感密度的先天優勢,在此背景下顯得尤為重要。所謂電感密度,是指單位體積內所能實現電感量的大小。由于環形磁芯提供了完整的磁路,磁阻遠低于開磁路結構,因此能夠在較小的物理尺寸下獲得相對較大的電感值。這意味著,在相同的電感量和額定電流要求下,磁環電感往往可以做得比同類型的其他電感更小巧、更緊湊。這種空間效率的提升,對于寸土寸金的現代電子設備,尤其是消費類電子產品如超薄筆記本、平板電腦、智能穿戴設備等,具有至關重要的意義。我們的磁環電感系列產品,通過采用高性能的磁芯材料(如高磁導率鐵氧體、低損耗合金粉芯)和精密的繞線工藝,進一步提升了這一優勢。我們提供從微小尺寸用于芯片級布局的型號,到較大功率用于電源模塊的型號,覆蓋了廣泛的應用需求。通過選擇我們的高密度磁環電感,設計師可以在不減少性能的前提下,較大限度地壓縮電源管理部分的占用空間,從而為電池、攝像頭、散熱模組或其他功能模塊釋放出寶貴的布局面積,助力實現產品更輕薄、更優雅的形態。

判斷磁環電感是否處于飽和狀態,可通過“設備異常表現”“參數實測驗證”“環境特征觀察”三個層面綜合判斷,主要是捕捉“電感量驟降”引發的連鎖反應。首先看設備性能異常,電感飽和后磁通量不再隨電流增加而上升,濾波、儲能功能會大幅失效。比如開關電源中,若輸出電壓紋波突然從50mV飆升至200mV以上,或出現頻繁重啟、輸出不穩定,大概率是電感飽和導致濾波能力下降;在電機驅動電路中,飽和會使電流波形畸變,引發電機運轉異響、轉速波動,這些直觀的設備異常可作為初步判斷依據。其次通過參數測量準確驗證,這是較可靠的方法。一是用電感測試儀測電感量,在常溫下對比“無電流”與“工作電流下”的電感值,若工作時電感量比空載時下降30%以上,說明已進入飽和區間(如空載100μH的電感,工作時降至60μH以下);二是用示波器測電流波形,正常電感的電流波形應平滑跟隨電壓變化,飽和后會出現“平頂”波形,即電流增長到一定值后不再隨電壓線性上升,尤其在脈沖電路中,波形畸變會更明顯;三是測溫度,飽和時磁芯損耗急劇增加,溫度會快速升高,用紅外測溫儀檢測,若電感表面溫度比正常工作時高20℃以上(如從60℃升至85℃),且排除散熱問題,可輔助判斷飽和。磁環電感通過雷擊浪涌測試驗證其抗沖擊能力。

汽車電子,尤其是新能源車的三電系統(電池、電機、電控),對磁環電感的可靠性要求極為嚴苛。我們的車規級磁環電感嚴格遵循AEC-Q200標準進行設計與驗證。在材料層面,我們選用溫度特性穩定的磁芯,確保電感量在-55℃至+150℃的寬溫范圍內變化率不超出±15%。繞組則采用H級及以上等級的耐高溫漆包線,防止絕緣層在長期高溫下老化擊穿。在結構上,我們采用真空浸漬并選用高導熱環氧樹脂進行封裝,此舉不僅將內部熱量快速導出,降低熱點溫度,更使整個結構融為一體,具備優越的抗振動與抗沖擊能力。我們的測試遠超常規標準,包括但不限于:1000小時的雙85(85℃/85%RH)高溫高濕測試、1000次的熱沖擊循環測試(-55℃?+150℃)以及長達500小時的額定電流耐久性測試。這些苛刻的驗證流程確保了我們的電感能夠從容應對發動機艙的持續高溫、冬季的極寒以及行駛中的持續振動,為車輛的終身安全保駕護航。 高頻變壓器中采用磁環電感能降低渦流損耗提升效率。無錫低損耗磁環電感

磁環電感采用無鉛焊接工藝滿足環保要求。服務器電源磁環電感采購

高功率密度是現代電源的普遍追求,但這導致了單位體積內功耗與溫升的急劇增加,對磁環電感的散熱能力提出了嚴峻考驗。我們的創新散熱解決方案從材料、結構和工藝三個維度同步推進。在材料上,我們研發了高導熱率的復合封裝材料,其熱導率是傳統環氧樹脂的3倍以上,能快速將繞組和磁芯產生的熱量傳導至表面。在結構上,我們為功率型磁環電感設計了集成式金屬散熱基板,它既作為機械支撐,更是一個高效的熱量導出通道,客戶可直接將其與系統散熱器相連。在工藝上,我們采用熱壓合工藝確保電感本體與基板之間緊密無縫,明顯降低接觸熱阻。實測表明,在相同工作條件下,采用我們新一代散熱技術的50μH/20A磁環電感,其主要溫度比常規產品低25℃以上,這不僅直接提升了產品的電流承載能力和使用壽命,更允許設計師在同等功率下選用更小尺寸的電感,從而持續推動電源模塊的功率密度邊界。 服務器電源磁環電感采購

- 浙江功率電感的選型 2025-12-21

- 工字電感 可以限流嗎 2025-12-21

- 四川貼片電感工字 2025-12-21

- 成都4r7 貼片電感 2025-12-21

- 蘇州1mh 貼片電感 2025-12-21

- 浙江貼片電感dcr 2025-12-21

- 上海電感0402 2025-12-21

- 工字電感大小 2025-12-21

- 手電筒工字電感怎么接線 2025-12-21

- 三極管工字電感 2025-12-21

- 山東新能源汽車合金電阻生產工藝 2025-12-21

- 多路并行微型模塊6.25G廠家直供 2025-12-21

- 廈門聯芯橋4057Y鋰電池充電管理實力現貨 2025-12-21

- 重慶臥式USB外殼 2025-12-21

- 北京防水線束價格 2025-12-21

- 宜興質量SMT貼片加工按需定制 2025-12-21

- 廣西線路板貼片價格合理 2025-12-21

- 天津NDK有源晶振生產 2025-12-21

- 江蘇響應快高性能離線語音芯片銷售廠家 2025-12-21

- 穿戴設備電路板生產外派 2025-12-21