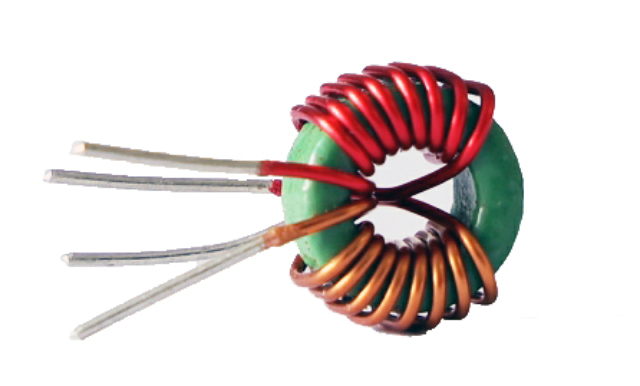

重慶高磁導率磁環電感

磁環電感作為光伏系統的主要電子元件,憑借濾波、儲能、抗干擾等特性,在多個關鍵環節發揮不可替代的作用,其應用主要集中在能量轉換、系統穩壓和干擾抑制三大維度。在逆變器中,磁環電感是實現電能轉換的主要部件。組串式逆變器中,它能配合最大功率點跟蹤電路,消除光伏板陰影效應引發的電流震蕩,同時對輸出電流濾波穩壓,提升單串電池板的發電效率。集中式逆變器則依賴其進行功率轉換與濾波,確保大量光伏電能轉換為符合電網標準的交流電,保障轉換效率與可靠性。部分磁環電感還采用磁集成設計,與變壓器共用磁芯,在維持性能的同時縮小設備體積。光伏儲能與配電環節同樣離不開磁環電感的支撐。儲能系統的逆變器與控制器中,大功率磁環電感通過穩定電流波動實現能量的高效存儲與釋放,其耐大電流、低損耗的特性適配儲能場景的高功率需求。在匯流箱等配電設備中,它能濾除線路高頻噪聲,避免電流波動對后續設備造成沖擊,尤其適配光伏系統復雜的戶外工況。電磁兼容保障是其另一重要應用。光伏系統易受電磁干擾影響,磁環電感可將高頻干擾能量轉化為熱能消耗,降低設備電磁輻射,幫助系統通過EMC認證。根據場景不同,會選用適配材料:高頻環境多用低損耗的非晶磁環。 磁環電感在工業縫紉機控制器中濾波保障。重慶高磁導率磁環電感

在當今高密度、高頻化的電子設備中,電磁兼容性(EMC)設計至關重要,而磁環電感正是實現高效電磁干擾濾波的重要元件。其優越的閉磁路特性,使得它在寬頻率范圍內都能提供穩定而高阻抗,從而有效地抑制和吸收電路中的高頻噪聲。在電源輸入端,我們常能看到磁環電感與電容構成π型或LC濾波網絡,它們共同作用,將來自電網或電源內部的高頻干擾信號(即傳導干擾)阻擋在設備之外,同時防止設備自身產生的噪聲污染電網。此外,磁環電感在信號線濾波中也大顯身手,例如在數據線、高速差分信號線上串入小型磁環電感或共模扼流圈,可以有效地抑制共模噪聲,提升信號完整性。值得一提的是,鐵氧體磁環在不同頻率下會呈現出不同的特性:在低頻段,其阻抗主要來源于感抗,表現為一個電感;而在高頻諧振點附近,其磁芯損耗(電阻性成分)急劇增加,此時它更像一個電阻,能將高頻噪聲能量轉化為熱能消耗掉。這種“低頻導通、高頻抑制”的特性,使其成為理想的噪聲抑制元件,廣泛應用于開關電源、通信設備、汽車電子及各類消費電子產品中,以確保設備滿足嚴格的EMC標準。 南京磁環電感材質如何選擇磁環電感在工業機器人伺服系統中關鍵作用。

選擇適合特定電路的磁環電感,需圍繞“電路功能需求”“參數準確匹配”“環境耐受適配”三個主要部分,分三步鎖定方案。首先明確電路主要功能,若電路用于濾波(如電源輸入濾波、信號線抗干擾),需先確定待抑制的干擾頻率——低頻干擾(500K-30MHz)選錳鋅鐵氧體電感,高頻干擾(10MHz-1GHz)選鎳鋅鐵氧體電感,大電流差模濾波(如工業電機電源)則優先鐵粉芯;若電路用于儲能(如開關電源PFC電路、車載充電機),需側重電感的電流承載能力,選鐵硅鋁或高磁通材質,確保在大電流下不易飽和。其次準確匹配關鍵參數,避免性能浪費或失效。一是電感量,需根據電路諧振頻率、濾波需求計算,如5V/2A開關電源的輸出濾波,通常選10μH-47μH電感;二是額定電流,必須大于電路實際工作電流的倍,例如電路峰值電流8A,需選額定電流≥10A的電感,防止過載飽和;三是直流電阻(DCR),對能效敏感的電路(如新能源汽車電路)需選DCR≤50mΩ的電感,減少銅損;四是封裝尺寸,需適配電路板空間,插件式電感適合穿孔安裝,貼片式適合高密度PCB板。然后結合電路工作環境適配材質與結構。高溫環境(如發動機艙電路)選耐溫≥150℃的非晶或鐵硅鋁電感,避免高溫導致磁芯老化。

高功率密度是現代電源的普遍追求,但這導致了單位體積內功耗與溫升的急劇增加,對磁環電感的散熱能力提出了嚴峻考驗。我們的創新散熱解決方案從材料、結構和工藝三個維度同步推進。在材料上,我們研發了高導熱率的復合封裝材料,其熱導率是傳統環氧樹脂的3倍以上,能快速將繞組和磁芯產生的熱量傳導至表面。在結構上,我們為功率型磁環電感設計了集成式金屬散熱基板,它既作為機械支撐,更是一個高效的熱量導出通道,客戶可直接將其與系統散熱器相連。在工藝上,我們采用熱壓合工藝確保電感本體與基板之間緊密無縫,明顯降低接觸熱阻。實測表明,在相同工作條件下,采用我們新一代散熱技術的50μH/20A磁環電感,其主要溫度比常規產品低25℃以上,這不僅直接提升了產品的電流承載能力和使用壽命,更允許設計師在同等功率下選用更小尺寸的電感,從而持續推動電源模塊的功率密度邊界。 磁環電感在UPS不同斷電源中實現高效能量存儲。

在追求高能效的當下,元件的自身損耗直接影響到整機的效率和熱管理設計。磁環電感的損耗主要由兩部分構成:繞組的銅損和磁芯的鐵損。磁芯損耗,又稱鐵損,主要包括磁滯損耗和渦流損耗,它在高頻工作時尤為明顯。磁滯損耗與磁芯材料在交變磁場中磁化方向反復改變所消耗的能量有關;而渦流損耗則是由于變化的磁場在磁芯內部感應出渦旋電流而產生的熱效應。我們的磁環電感通過精選低損耗磁芯材料和優化結構設計,致力于將磁芯損耗降至較低。對于高頻應用,我們采用具有高電阻率的鎳鋅鐵氧體或特定配方的金屬粉芯,以有效抑制渦流。同時,我們關注磁芯的微觀結構,確保其晶粒均勻、氣隙分布合理,以降低磁滯回線面積,從而減少磁滯損耗。低損耗帶來的直接好處是更高的能量轉換效率和更低的工作溫升。在開關電源中,使用我們的低損耗磁環電感作為功率電感,可以明顯降低電源模塊在滿載條件下的溫升,這不僅提升了電源的轉換效率,有助于滿足各類能效標準(如80PLUS),還延長了元件和整機的使用壽命,降低了散熱設計的壓力和成本。這對于需要7x24小時不間斷運行的服務器電源、通信設備電源以及依賴電池供電的便攜設備而言,價值尤為突出。 磁環電感采用AOI自動光學檢測外觀質量。小磁環

自動繞線工藝保障了磁環電感參數的一致性和可靠性。重慶高磁導率磁環電感

避免磁環電感焊接時出現松動,需通過“預處理加固”“工藝準確控制”“后檢測補漏”三步實現,主要是減少焊接過程中對電感結構的破壞,同時強化引腳與焊盤的連接強度。首先是焊接前的預處理,先檢查電感自身結構,確認磁芯與線圈骨架、引腳與骨架的連接是否牢固,若發現引腳有輕微松動,可先用少量耐高溫膠水(如環氧膠)在引腳與骨架接縫處點膠加固,待膠水固化后再進行焊接,防止焊接時引腳受力脫落;其次清理電路板焊盤,用酒精擦拭焊盤表面的氧化層和油污,確保焊盤導電性能良好,同時根據電感引腳間距調整焊盤位置,避免引腳因錯位受力導致焊接后松動。其次是焊接工藝的準確控制,這是避免松動的關鍵。焊接溫度需匹配電感引腳材質,如銅質引腳焊接溫度控制在260℃-280℃,鐵質引腳控制在280℃-300℃,避免溫度過高導致引腳根部焊錫過度融化,或溫度過低導致焊錫未完全浸潤,兩種情況都會降低連接強度;焊接時間控制在3-5秒內,過長會使引腳受熱變形,破壞與骨架的連接,過短則焊錫未凝固易出現虛焊;焊接時使用合適規格的焊錫絲(如),確保焊錫能均勻包裹引腳與焊盤,形成飽滿的焊錫點,同時避免過多焊錫堆積導致引腳受力不均。此外,焊接時用鑷子輕輕固定電感本體。 重慶高磁導率磁環電感

- 浙江功率電感的選型 2025-12-21

- 工字電感 可以限流嗎 2025-12-21

- 四川貼片電感工字 2025-12-21

- 成都4r7 貼片電感 2025-12-21

- 蘇州1mh 貼片電感 2025-12-21

- 浙江貼片電感dcr 2025-12-21

- 上海電感0402 2025-12-21

- 工字電感大小 2025-12-21

- 手電筒工字電感怎么接線 2025-12-21

- 三極管工字電感 2025-12-21

- 山東新能源汽車合金電阻生產工藝 2025-12-21

- 多路并行微型模塊6.25G廠家直供 2025-12-21

- 廈門聯芯橋4057Y鋰電池充電管理實力現貨 2025-12-21

- 重慶臥式USB外殼 2025-12-21

- 北京防水線束價格 2025-12-21

- 宜興質量SMT貼片加工按需定制 2025-12-21

- 廣西線路板貼片價格合理 2025-12-21

- 天津NDK有源晶振生產 2025-12-21

- 江蘇響應快高性能離線語音芯片銷售廠家 2025-12-21

- 穿戴設備電路板生產外派 2025-12-21