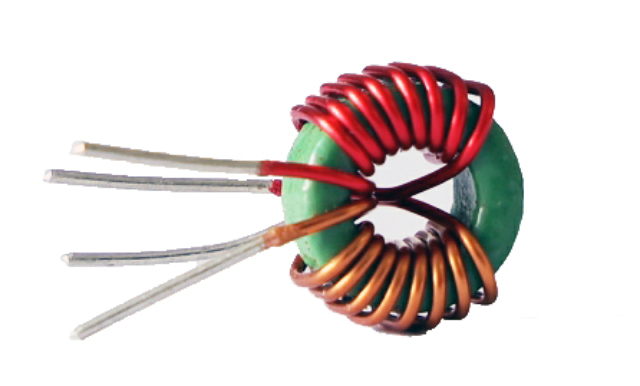

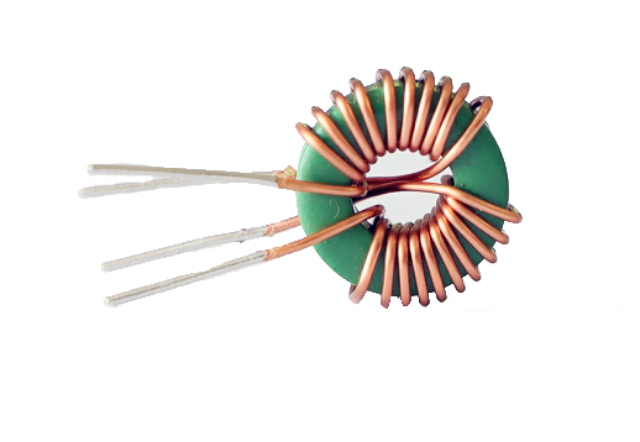

插件磁環(huán)電感解決方案

為適應(yīng)全球環(huán)保法規(guī)和現(xiàn)代電子制造的高效率要求,我們的表面貼裝磁環(huán)電感產(chǎn)品完全兼容無鉛焊接工藝和全自動化貼裝生產(chǎn)線。無鉛焊接需要更高的回流焊溫度曲線(峰值溫度通常可達260℃以上),這對元件的耐熱性提出了嚴峻挑戰(zhàn)。我們的SMD磁環(huán)電感采用耐高溫的磁芯材料和能夠承受高溫沖擊的封裝樹脂,確保在經(jīng)歷多次無鉛回流焊后,磁芯不開裂、涂層不起泡、電氣性能不劣化。在結(jié)構(gòu)設(shè)計上,我們優(yōu)化了底座的平整度和電極的共面性,確保其在貼裝過程中與焊盤緊密接觸,避免“立碑”現(xiàn)象的發(fā)生。同時,我們提供編帶包裝,以滿足自動貼片機的供料要求。編帶材料與尺寸均符合行業(yè)標準,保證了在高速貼裝過程中的穩(wěn)定性和可靠性。這些針對制造端的精心設(shè)計,使得我們的磁環(huán)電感能夠無縫集成到客戶的高度自動化生產(chǎn)流程中,助力客戶實現(xiàn)高效、低成本、好品質(zhì)的規(guī)模化制造。 磁環(huán)電感在風力發(fā)電變流器中關(guān)鍵作用。插件磁環(huán)電感解決方案

磁環(huán)電感的材質(zhì)是決定其主要性能的關(guān)鍵,不同材質(zhì)在頻率適配、電流承載、溫度穩(wěn)定性等方面差異明顯,直接影響應(yīng)用場景選擇。錳鋅鐵氧體磁導(dǎo)率高(通常1000以上),在500K-30MHz低頻段阻抗特性優(yōu)異,能高效抑制低頻共模干擾,但抗飽和能力弱,大電流下易失效,適合開關(guān)電源、工業(yè)變頻器等低頻濾波場景。鎳鋅鐵氧體磁導(dǎo)率較低(100-1000),卻擁有10MHz-1GHz的寬高頻適配范圍,高頻阻抗隨頻率遞增明顯,可準確過濾高頻雜波,且體積小巧,很好保護5G設(shè)備、HDMI數(shù)據(jù)線等高頻信號,但低頻抑制能力不足,無法替代錳鋅鐵氧體。鐵粉芯由鐵磁粉與樹脂復(fù)合而成,磁導(dǎo)率只是20-100,且磁粉間存在氣隙,抗飽和能力強,能耐受10A以上大電流,適合工業(yè)電機差模濾波,但高頻損耗大,溫度穩(wěn)定性一般,連續(xù)工作時需控制溫升。鐵硅鋁材質(zhì)兼具高磁通密度與低損耗優(yōu)勢,磁導(dǎo)率60-160,-55℃~+125℃溫區(qū)內(nèi)性能穩(wěn)定,無熱老化問題,可提升開關(guān)電源轉(zhuǎn)換效率至95%以上,是PFC電感、車載儲能元件的好的選擇,性價比介于鐵粉芯與好的材質(zhì)之間。非晶/納米晶磁導(dǎo)率極高(10K以上),體積比傳統(tǒng)電感縮小30%,運行噪音低,適合醫(yī)療設(shè)備、服務(wù)器等對小型化、低干擾要求高的場景,但成本較高,且機械強度較弱。 成都車載DC-DC轉(zhuǎn)換器磁環(huán)電感磁環(huán)電感磁芯損耗是高頻應(yīng)用中的重要考量因素。

隨著電子設(shè)備向高頻化、集成化、大功率和小型化方向發(fā)展,標準化的磁環(huán)電感有時難以滿足所有特定需求,因此定制化服務(wù)變得越來越重要。定制化可以涵蓋多個維度:在磁芯方面,可以根據(jù)客戶的特定頻率和功率需求,調(diào)整材料的配方和燒結(jié)工藝,以獲得較優(yōu)的磁導(dǎo)率、飽和磁通密度和損耗特性;在線圈方面,可以指定導(dǎo)線的類型、股數(shù)、繞制方式乃至引腳形態(tài),以優(yōu)化交流損耗、電流能力和焊接可靠性;在封裝方面,可以采用特定的絕緣材料和成型工藝,以滿足特殊的機械強度、導(dǎo)熱性、阻燃等級或環(huán)境密封要求。展望未來,磁環(huán)電感的發(fā)展趨勢主要體現(xiàn)在以下幾個方面:一是材料創(chuàng)新,如性能更優(yōu)越的新型非晶、納米晶復(fù)合材料的應(yīng)用;二是結(jié)構(gòu)創(chuàng)新,如結(jié)合平面繞組技術(shù)以進一步降低產(chǎn)品剖面高度,適應(yīng)便攜設(shè)備的需求;三是高密度集成,將電感與電容、電阻等無源元件集成在模塊內(nèi),形成功能化的解決方案。持續(xù)的創(chuàng)新確保了磁環(huán)電感這一經(jīng)典元件能夠不斷適應(yīng)新的技術(shù)挑戰(zhàn),在未來的電子生態(tài)中繼續(xù)占據(jù)重要地位。

在功率電子領(lǐng)域,磁環(huán)電感的重要功能是進行高效的能源存儲與轉(zhuǎn)換,其性能直接影響到整個系統(tǒng)的效率和穩(wěn)定性。在諸如Boost升壓、Buck降壓、反激式等開關(guān)電源拓撲中,磁環(huán)電感作為功率電感,周期性地進行儲能和釋能。當開關(guān)管導(dǎo)通時,電流流過電感,電能轉(zhuǎn)化為磁能儲存起來;當開關(guān)管關(guān)斷時,電感釋放能量,維持負載電流的連續(xù)性。在此應(yīng)用中,磁芯材料通常選擇具有高飽和磁通密度和良好直流偏置特性的鐵硅鋁或高溫錳鋅鐵氧體,以確保在較大的脈沖電流下電感量不會急劇下降。同時,為了降低大電流下的銅損,往往會采用多股絞合線或扁平線進行繞制以減小趨膚效應(yīng)。在功率因數(shù)校正電路中,大尺寸的磁環(huán)電感更是不可或缺,它通過平滑輸入電流波形,使其逼近正弦波,從而明顯提升設(shè)備的能源利用效率。從工業(yè)變頻器、太陽能逆變器到新能源汽車的電驅(qū)系統(tǒng),高效、可靠的功率磁環(huán)電感都是實現(xiàn)能量高效管理與轉(zhuǎn)換的重要支柱。 磁環(huán)電感在數(shù)據(jù)中心服務(wù)器電源中保障穩(wěn)定運行。

磁環(huán)電感的性能并非一成不變,而是與工作頻率密切相關(guān),理解其頻率特性是高頻電路設(shè)計成功的前提。在低頻段,電感主要呈現(xiàn)感抗,其阻抗隨頻率線性增加。隨著頻率升高,線圈的分布電容效應(yīng)開始顯現(xiàn),與電感發(fā)生并聯(lián)諧振,在諧振頻率點阻抗達到最大值,此即為自諧振頻率。超過自諧振頻率后,元件整體將呈現(xiàn)容性,電感特性完全失效。因此,實際工作頻率必須遠低于SRF。另一方面,磁芯材料的磁導(dǎo)率也會隨頻率變化,在達到特定頻率后開始急劇下降,同時磁芯損耗迅速增加。對于鎳鋅鐵氧體磁環(huán),其設(shè)計初衷就是利用這種高頻損耗特性,在百兆赫茲頻段將高頻電磁噪聲能量轉(zhuǎn)化為熱能進行吸收,此時它更像一個頻變電阻而非純粹的電感。這種特性使其在射頻電路、高頻開關(guān)電源、通信設(shè)備的天線匹配及噪聲濾波中具有不可替代的價值。選擇在目標頻率范圍內(nèi)具有穩(wěn)定磁導(dǎo)率和低損耗的磁芯材料,是保證高頻電路性能穩(wěn)定的關(guān)鍵。 磁環(huán)電感采用統(tǒng)計過程控制保證質(zhì)量穩(wěn)定。四川磁環(huán)電感發(fā)熱嚴重原因

磁環(huán)電感采用超聲波清洗保證產(chǎn)品潔凈度。插件磁環(huán)電感解決方案

選擇適合特定電路的磁環(huán)電感,需圍繞“電路功能需求”“參數(shù)準確匹配”“環(huán)境耐受適配”三個主要部分,分三步鎖定方案。首先明確電路主要功能,若電路用于濾波(如電源輸入濾波、信號線抗干擾),需先確定待抑制的干擾頻率——低頻干擾(500K-30MHz)選錳鋅鐵氧體電感,高頻干擾(10MHz-1GHz)選鎳鋅鐵氧體電感,大電流差模濾波(如工業(yè)電機電源)則優(yōu)先鐵粉芯;若電路用于儲能(如開關(guān)電源PFC電路、車載充電機),需側(cè)重電感的電流承載能力,選鐵硅鋁或高磁通材質(zhì),確保在大電流下不易飽和。其次準確匹配關(guān)鍵參數(shù),避免性能浪費或失效。一是電感量,需根據(jù)電路諧振頻率、濾波需求計算,如5V/2A開關(guān)電源的輸出濾波,通常選10μH-47μH電感;二是額定電流,必須大于電路實際工作電流的倍,例如電路峰值電流8A,需選額定電流≥10A的電感,防止過載飽和;三是直流電阻(DCR),對能效敏感的電路(如新能源汽車電路)需選DCR≤50mΩ的電感,減少銅損;四是封裝尺寸,需適配電路板空間,插件式電感適合穿孔安裝,貼片式適合高密度PCB板。然后結(jié)合電路工作環(huán)境適配材質(zhì)與結(jié)構(gòu)。高溫環(huán)境(如發(fā)動機艙電路)選耐溫≥150℃的非晶或鐵硅鋁電感,避免高溫導(dǎo)致磁芯老化。 插件磁環(huán)電感解決方案

- 浙江功率電感的選型 2025-12-21

- 工字電感 可以限流嗎 2025-12-21

- 四川貼片電感工字 2025-12-21

- 成都4r7 貼片電感 2025-12-21

- 蘇州1mh 貼片電感 2025-12-21

- 浙江貼片電感dcr 2025-12-21

- 上海電感0402 2025-12-21

- 工字電感大小 2025-12-21

- 手電筒工字電感怎么接線 2025-12-21

- 三極管工字電感 2025-12-21

- 山東新能源汽車合金電阻生產(chǎn)工藝 2025-12-21

- 多路并行微型模塊6.25G廠家直供 2025-12-21

- 廈門聯(lián)芯橋4057Y鋰電池充電管理實力現(xiàn)貨 2025-12-21

- 重慶臥式USB外殼 2025-12-21

- 北京防水線束價格 2025-12-21

- 宜興質(zhì)量SMT貼片加工按需定制 2025-12-21

- 廣西線路板貼片價格合理 2025-12-21

- 天津NDK有源晶振生產(chǎn) 2025-12-21

- 江蘇響應(yīng)快高性能離線語音芯片銷售廠家 2025-12-21

- 穿戴設(shè)備電路板生產(chǎn)外派 2025-12-21