常州高頻磁環(huán)電感

在實際的功率電路中,電感常常需要同時處理交流紋波電流和較大的直流偏置電流。一個關鍵的性能參數(shù)——飽和電流,便決定了電感在此類工況下的可靠性。飽和電流是指使磁芯的磁化達到飽和狀態(tài)時所需的直流電流值,一旦電感飽和,其電感量會急劇下降,失去應有的濾波或儲能作用,導致電流峰值飆升、元件過熱,甚至引發(fā)整個電路的失效。磁環(huán)電感,特別是采用特定材料的磁環(huán)電感,在這方面具備固有優(yōu)勢。例如,使用金屬粉芯(如鐵硅鋁MPP、鐵硅Sendust、鐵鎳鉬HighFlux)制造的磁環(huán),其磁芯內部存在大量分布均勻的微型氣隙。這些微觀氣隙較大提高了磁路的磁阻,使得磁芯更難被磁化至飽和,從而明顯提升了電感的直流疊加能力。這意味著,在相同的尺寸下,這類磁環(huán)電感能夠承受遠比傳統(tǒng)鐵氧體磁環(huán)更大的直流電流而保持電感量基本不變。我們的產(chǎn)品系列嚴格測試并標注了每一個型號的飽和電流和溫升電流值,為客戶提供精確的設計參考。在設計大電流輸出的DC-DC轉換器(如CPU/GPU的VRM)、車載逆變器、太陽能逆變器的輸出濾波電感時,選擇我們具有高飽和電流特性的磁環(huán)電感,是確保系統(tǒng)在滿載、瞬時過載等極端情況下依然穩(wěn)定工作的關鍵。 磁環(huán)電感在航空航天電子系統(tǒng)中要求極高可靠性。常州高頻磁環(huán)電感

提高磁環(huán)電感的耐電流能力,需圍繞“增強抗飽和能力”“降低電流損耗”“優(yōu)化散熱效率”三個主要目標,從材質、結構、工藝三方面針對性改進。首先是材質選型優(yōu)化,優(yōu)先選用含天然或人工氣隙的磁芯材質——如鐵粉芯(磁粉間天然存在氣隙)、鐵硅鋁(可通過壓制工藝調整氣隙),這類材質能分散磁通量,避免電流增大時磁芯快速飽和,相比無氣隙的錳鋅鐵氧體,耐電流上限可提升3-5倍,適合大電流場景。其次是磁芯結構與線圈設計改進。磁環(huán)尺寸上,增大磁芯截面積可提升磁通承載能力,例如將磁環(huán)直徑從10mm增至20mm,耐電流能力可提升約1倍;線圈繞制時,采用多股細導線并繞(如用10股導線替代1股1mm導線),能減少集膚效應導致的銅損,同時降低線圈發(fā)熱,間接提升電流耐受上限;此外,在線圈與磁芯間預留散熱間隙,可加速熱量傳導,避免高溫加劇磁芯飽和。然后是工藝與輔助設計優(yōu)化。磁芯加工時,通過激光切割或研磨在磁環(huán)上開設均勻氣隙(氣隙大小需根據(jù)電流需求計算,通常),能準確控制磁芯飽和電流,例如在鐵氧體磁環(huán)上開氣隙,耐電流能力可從2A提升至8A;成品組裝時,采用高導熱環(huán)氧樹脂封裝,搭配鋁制散熱支架,可將磁芯工作溫度降低15-25℃,進一步延緩熱飽和; 成都0.1uH磁環(huán)電感磁環(huán)電感采用無鉛焊接工藝滿足環(huán)保要求。

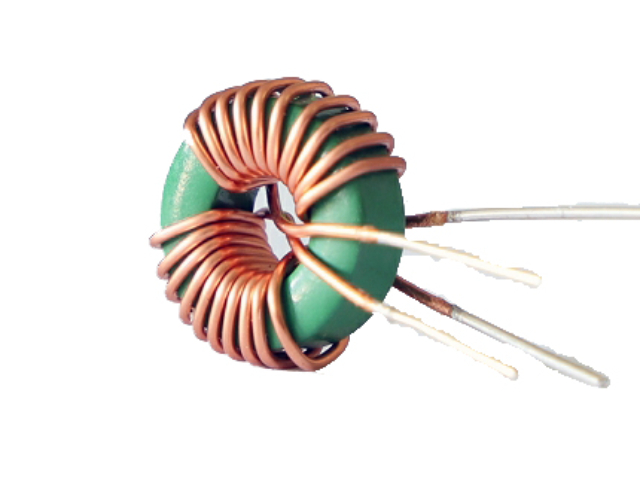

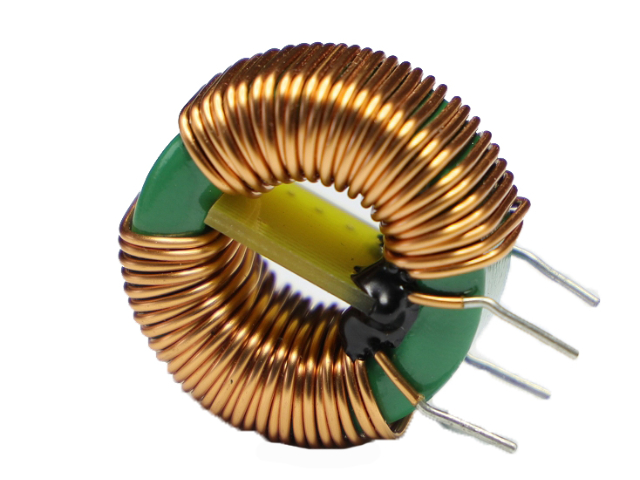

我們深知,標準的目錄產(chǎn)品有時無法完全滿足所有客戶的獨特應用需求。因此,我們致力于提供高度靈活的磁環(huán)電感定制化服務,與客戶協(xié)同設計,打造適合其特定項目的解決方案。定制化的維度是多方面的:首先是在磁芯材料上,我們可以根據(jù)您的工作頻率、損耗要求、成本預算,推薦并采購合適的鐵氧體、合金粉芯或非晶材料。其次是在電氣參數(shù)上,我們可以精確控制繞線的匝數(shù)、線徑、繞制方式(單層、多層、分段繞制等),以實現(xiàn)您所需的精確電感值、直流電阻和額定電流。第三是在機械結構上,我們可以提供不同尺寸、形狀(盡管是環(huán)狀,但外徑、內徑、高度比例可調)的磁環(huán),并搭配不同種類的引腳(直針、彎針、焊片)或采用無引線的表面貼裝結構。此外,在防護與標識方面,我們可以提供不同顏色的環(huán)氧涂層、套標或激光打印標識,以便于生產(chǎn)過程中的識別與追溯。我們的工程團隊擁有豐富的經(jīng)驗,能夠快速響應您的需求,從提供設計建議、制作樣品到實現(xiàn)批量生產(chǎn),為您提供一站式的技術支持。無論是需要應對特殊散熱挑戰(zhàn),還是需要滿足特定的空間限制,亦或是需要符合某項行業(yè)特殊的認證標準,我們的定制服務都能為您提供強有力的支持。

在快速迭代的電子行業(yè),靜止就意味著落后。我們始終將技術創(chuàng)新視為企業(yè)發(fā)展的重要動力,并致力于為磁環(huán)電感技術注入新的活力。我們的研發(fā)團隊持續(xù)關注新材料的發(fā)展動態(tài),與好的磁材供應商保持緊密合作,不斷測試和引入具有更低損耗、更高飽和點、更佳溫度穩(wěn)定性的新型磁芯。在工藝方面,我們探索更精密的繞線技術、更高效的散熱結構和更環(huán)保的封裝材料。同時,我們大力投入仿真分析能力,利用先進的電磁場和熱仿真軟件,能夠在設計階段準確預測電感的性能,為客戶提供前瞻性的設計建議和優(yōu)化方案。除了產(chǎn)品本身,我們還提供強大的技術支持服務。我們的應用工程師團隊能夠協(xié)助您解決在電路設計、EMC整改、失效分析中遇到的各種與磁性元件相關的技術難題,從選型到測試,提供全流程的專業(yè)支持。我們堅信,優(yōu)越的產(chǎn)品與貼心的服務相結合,才能為客戶創(chuàng)造較大價值,并成為您在激烈市場競爭中值得信賴的長期合作伙伴。 磁環(huán)電感采用扁平線繞制可降低高頻趨膚效應。

為清晰說明磁環(huán)電感材質對溫度穩(wěn)定性的影響,我將聚焦主流材質(錳鋅鐵氧體、鎳鋅鐵氧體、鐵粉芯、鐵硅鋁、非晶/納米晶),從工作溫度范圍、參數(shù)漂移幅度、熱老化風險三個主要維度展開分析,確保內容準確且符合字數(shù)要求。磁環(huán)電感的材質直接決定其溫度穩(wěn)定性,不同材質在耐受溫度范圍、參數(shù)抗漂移能力及熱老化風險上差異明顯,進而影響設備在極端環(huán)境下的可靠性。錳鋅鐵氧體的典型工作溫度為-20℃~+120℃,超出此范圍后,磁導率會隨溫度升高明顯下降,例如在130℃時磁導率降幅可達20%,且長期高溫易出現(xiàn)磁芯老化,導致濾波性能衰減,因此更適合常溫工業(yè)設備,需避免靠近熱源安裝。鎳鋅鐵氧體耐溫性略優(yōu)于錳鋅鐵氧體,工作溫度上限提升至150℃,但在低溫段(-40℃以下)磁導率會出現(xiàn)驟降,低溫環(huán)境下易導致高頻濾波效果失效,更適配消費電子等常溫或中溫場景,不適合嚴寒地區(qū)戶外設備。鐵粉芯由鐵磁粉與樹脂復合而成,工作溫度范圍為-55℃~+125℃,雖耐溫區(qū)間較寬,但溫度變化時電感量漂移幅度較大(±15%),且樹脂粘合劑在高溫下易軟化,長期120℃以上工作會增加磁芯開裂風險,需控制連續(xù)工作溫升不超過40℃。鐵硅鋁材質的溫度穩(wěn)定性表現(xiàn)突出,工作溫度覆蓋-55℃~+125℃。 磁屏蔽結構使磁環(huán)電感特別適合高密度電路板布局。新能源汽車磁環(huán)電感支持打樣

磁環(huán)電感在智能電表集中器中濾波保障。常州高頻磁環(huán)電感

在追求高能效的當下,元件的自身損耗直接影響到整機的效率和熱管理設計。磁環(huán)電感的損耗主要由兩部分構成:繞組的銅損和磁芯的鐵損。磁芯損耗,又稱鐵損,主要包括磁滯損耗和渦流損耗,它在高頻工作時尤為明顯。磁滯損耗與磁芯材料在交變磁場中磁化方向反復改變所消耗的能量有關;而渦流損耗則是由于變化的磁場在磁芯內部感應出渦旋電流而產(chǎn)生的熱效應。我們的磁環(huán)電感通過精選低損耗磁芯材料和優(yōu)化結構設計,致力于將磁芯損耗降至較低。對于高頻應用,我們采用具有高電阻率的鎳鋅鐵氧體或特定配方的金屬粉芯,以有效抑制渦流。同時,我們關注磁芯的微觀結構,確保其晶粒均勻、氣隙分布合理,以降低磁滯回線面積,從而減少磁滯損耗。低損耗帶來的直接好處是更高的能量轉換效率和更低的工作溫升。在開關電源中,使用我們的低損耗磁環(huán)電感作為功率電感,可以明顯降低電源模塊在滿載條件下的溫升,這不僅提升了電源的轉換效率,有助于滿足各類能效標準(如80PLUS),還延長了元件和整機的使用壽命,降低了散熱設計的壓力和成本。這對于需要7x24小時不間斷運行的服務器電源、通信設備電源以及依賴電池供電的便攜設備而言,價值尤為突出。 常州高頻磁環(huán)電感

- 工字電感繞線器 2025-12-21

- 色環(huán)電感涂裝工藝 2025-12-21

- 浙江功率電感的選型 2025-12-21

- 成都貼片電感生產(chǎn) 2025-12-21

- 貴州貼片電感規(guī)格型號識別 2025-12-21

- 工字電感有什么作用 2025-12-21

- 工字電感 可以限流嗎 2025-12-21

- 四川貼片電感工字 2025-12-21

- 成都4r7 貼片電感 2025-12-21

- 蘇州1mh 貼片電感 2025-12-21

- 揚州碳纖維數(shù)控系統(tǒng)定制 2025-12-21

- 山東新能源汽車合金電阻生產(chǎn)工藝 2025-12-21

- 多路并行微型模塊6.25G廠家直供 2025-12-21

- 廈門聯(lián)芯橋4057Y鋰電池充電管理實力現(xiàn)貨 2025-12-21

- 重慶臥式USB外殼 2025-12-21

- 北京防水線束價格 2025-12-21

- 宜興質量SMT貼片加工按需定制 2025-12-21

- 遼寧SIL2認證氧氣分析儀哪家好 2025-12-21

- 廣西線路板貼片價格合理 2025-12-21

- 天津NDK有源晶振生產(chǎn) 2025-12-21