南京五軸涂覆機品牌

涂覆機的穩定運行依賴規范的日常維護與高效的故障排查,這不僅能延長設備壽命,還能降低生產損耗。日常維護需遵循 “每日檢查 - 每周保養 - 每月檢修” 的周期制度:每日開機前檢查涂料供給系統是否泄漏、傳感器是否清潔;每周拆卸涂覆頭進行清洗,更換磨損的密封件,校準輸送速度;每月檢查烘干系統的加熱元件、清理設備內部的粉塵與涂料殘留,對伺服電機進行潤滑保養。常見故障排查需抓住中心節點:當涂層出現時,需檢查涂料是否含有氣泡、基材表面是否有油污,或烘干溫度是否過高;當涂層厚度不均時,應排查刮刀平行度、齒輪泵流量穩定性或基材輸送是否偏移;當設備出現停機報警時,優先查看急停開關狀態、傳感器信號是否正常,再檢查電路與控制系統。建立維護檔案與故障處理臺賬,可明顯提升設備運維效率。涂覆機可與自動化倉儲系統聯動,實現工件自動出入庫,提升生產自動化程度。南京五軸涂覆機品牌

涂層厚度是衡量涂覆工藝質量的中心指標,涂覆機通過多重技術手段實現準確控制,同時需應對多種因素的干擾。在控制技術方面,主流設備采用 “閉環控制體系”:首先通過伺服電機精確控制基材輸送速度與涂覆機構運動速度,速度與涂層厚度呈負相關關系;其次通過精密齒輪泵或螺桿泵調節涂料流量,流量與厚度呈正相關;通過激光測厚傳感器實時反饋厚度數據,控制系統根據偏差值動態調整速度與流量參數。影響涂層厚度的因素主要包括四類:一是涂料特性,粘度越高涂層越厚,固含量過高易導致涂層不均;二是設備參數,刮刀間隙、噴槍距離等直接影響初始涂層厚度;三是基材狀態,表面粗糙度大的基材需增加涂層厚度以保證覆蓋性;四是環境因素,溫度升高會降低涂料粘度,可能導致涂層變薄,需通過恒溫系統進行補償。無錫圖片編程涂覆機廠家自動涂覆機通過程序控制涂覆路徑,減少人工誤差,提高批量生產的一致性與效率。

烘干固化系統是涂覆機的重要組成部分,其性能直接影響涂層的附著力、硬度等物理性能,常見分類包括熱風烘干、UV 固化、紅外烘干三種類型,技術選型需結合涂料特性與生產需求。熱風烘干系統通過加熱管產生熱風,經風道均勻吹向涂層表面,適用于溶劑型涂料的固化,其優勢是溫度均勻、適用范圍廣,但固化時間較長(通常 5-30 分鐘),適合批量生產場景。UV 固化系統利用紫外線照射涂層,促使涂料中的光引發劑分解產生自由基,實現快速固化(幾秒至幾十秒),適用于 UV 涂料,具有高效節能的特點,但設備成本較高,且不適用于曲面或陰影部位的固化。紅外烘干系統通過紅外輻射直接加熱涂層內部,升溫速度快,固化時間介于熱風與 UV 之間,適用于水性涂料與粉末涂料,尤其適合對固化速度有一定要求的生產 line。選型時需綜合考慮涂料固化機理、生產節拍與設備預算三大因素。

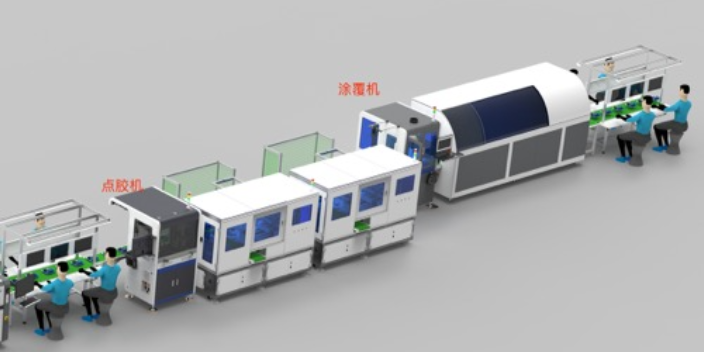

涂覆機生產線是根據生產中的實際需要,將多臺涂覆機以及相關的配套設備進行有機組合,形成一個完整的生產流程體系。在構建涂覆機生產線時,需要充分考慮產品的類型、生產規模、涂覆工藝要求等因素。生產線通常包括上料裝置、預處理設備、涂覆機、烘干設備、固化設備、檢測設備以及下料裝置等。各個設備之間通過傳送系統緊密連接,實現產品在不同工序之間的自動流轉。合理設計的涂覆機生產線能夠實現高效、連續的生產,提高生產效率,保證產品質量的穩定性,滿足大規模生產的需求,廣泛應用于汽車制造、家電生產、建材加工等多個行業。智能涂覆機配備故障報警功能,出現異常及時提示,便于工作人員快速排查問題。

傳送系統在涂覆機的整個工作流程中起到了連接各個工序的重要作用。它負責將待涂覆的物體平穩地輸送至涂覆區域,在涂覆完成后,又將物體準確地傳送到后續的烘干、固化或其他處理環節。傳送系統通常由傳送帶、滾輪、電機以及傳動裝置等組成。電機通過傳動裝置驅動傳送帶或滾輪運轉,使物體在傳送過程中保持穩定的速度和位置。傳送系統的速度可以根據涂覆工藝的要求進行調節,確保物體在涂覆區域有足夠的時間接受均勻的涂覆,同時也能保證整個生產流程的高效運行,提高生產效率。食品機械生產中,涂覆機為機械表面涂覆食品級涂層,確保符合食品衛生安全標準。陜西跟隨涂覆機排名

涂覆機的清洗功能可定期清潔噴頭與管路,避免涂料堵塞,保障設備穩定。南京五軸涂覆機品牌

在采用高壓氣體噴涂的涂覆機中,其工作過程有著獨特的機制。首先,涂料被吸入噴槍內部,與高壓氣體在噴槍的混合室內充分混合。高壓氣體為涂料提供強大的動力,使其從噴槍的噴嘴高速噴出,瞬間霧化成微小的顆粒。這些霧化的涂料顆粒在高壓氣體的推動下,以極高的速度沖向基材表面。由于氣體的沖擊力和涂料顆粒的分散性,能夠在基材表面形成均勻且細膩的涂層。通過調節高壓氣體的壓力、涂料的流量以及噴槍與基材的距離、角度等參數,可以精確控制涂層的厚度、覆蓋范圍和表面質量,滿足不同產品對于涂覆效果的多樣化要求。南京五軸涂覆機品牌

- 安徽螺桿閥涂覆機銷售廠家 2025-12-20

- 上海視覺涂覆機定制 2025-12-20

- 湖北新能源涂覆機價格 2025-12-20

- 安徽三防漆涂覆機推薦 2025-12-20

- 江西RTV涂覆機銷售廠家 2025-12-20

- 國內雙組份涂覆機 2025-12-19

- 安徽五軸涂覆機有哪些 2025-12-19

- 江西雙液涂覆機價格 2025-12-19

- 安徽螺桿閥涂覆機公司 2025-12-19

- 湖南跟隨涂覆機哪家好 2025-12-19

- 梁溪區使用CZU型鋼設備操作 2025-12-20

- 江蘇吸鋼板起重電磁鐵型號 2025-12-20

- 浙江多槽超聲波清洗機廠家現貨 2025-12-20

- 虹口區國內防火材料檢測哪家強 2025-12-20

- 上海醫療用氣體混配器生產廠家 2025-12-20

- 上海廚房設備訂制 2025-12-20

- 秦淮區多功能手術床 2025-12-20

- 高壓人群情緒測評方案 2025-12-20

- 河南分散機批量定制 2025-12-20

- 山西控制柜檢修 2025-12-20