蘇州五軸涂覆機公司

航空航天領域對產品的性能要求極為嚴苛,涂覆機需為航空航天零部件提供具有耐高溫、耐高壓、抗腐蝕、輕量化等特性的涂層,以滿足極端環境下的使用需求,同時面臨 “高精度、高可靠性、特殊基材適配” 的技術挑戰。在飛機制造中,機身蒙皮的表面需涂覆航空防腐涂料與雷達吸波涂層,防腐涂料可抵御高空紫外線、濕度變化與燃油腐蝕,雷達吸波涂層則用于降低飛機雷達反射截面,提升隱身性能,涂覆過程需采用自動化噴涂涂覆機,通過多軸機械臂實現復雜曲面的準確涂覆,涂層厚度誤差需控制在 ±3 微米,且表面平整度需達到 Ra≤0.8 微米,避免影響飛機氣動性能;在火箭發動機制造中,發動機燃燒室的內壁需涂覆耐高溫陶瓷涂層(如氧化鋯涂層),該涂層可承受 3000℃以上的高溫燃氣沖刷,涂覆機需采用等離子噴涂技術,將陶瓷粉末在高溫等離子焰流中熔化并高速噴向燃燒室內壁,形成致密涂層,涂層與基材的結合強度需達到 20MPa 以上,確保在高溫高壓下不脫落。噴涂式機型霧化顆粒 5-50 微米,適配曲面異形件,涂層厚度調節范圍廣。蘇州五軸涂覆機公司

智能穿戴設備(如智能手表、手環)需具備防水功能,涂覆機在其外殼、按鍵縫隙處涂覆防水涂層(如聚對二甲苯涂層、氟化物涂層),需實現 “微厚度、高密封性” 的涂覆工藝。這類涂覆機多采用化學氣相沉積(CVD)或真空噴涂技術:CVD 技術通過將涂層材料氣化,在設備表面形成厚度 1-5 微米的致密涂層,無小孔、無接縫,防水等級可達 IP68;真空噴涂則在真空環境下,將防水涂料霧化后均勻涂覆在設備表面,涂層厚度控制在 3-10 微米,避免涂料進入設備內部損壞電子元件。涂覆前,需對設備進行精密清洗,去除表面油污與粉塵;涂覆后,通過防水測試(如浸泡在 1 米深水中 24 小時)驗證密封性,確保設備無進水現象,同時涂層需具備良好的耐磨性,經 1000 次摩擦測試后仍保持防水性能,滿足穿戴設備日常使用需求。湖南RTV涂覆機推薦廠家新能源汽車電池包密封涂覆,增強防水性能,保障電池安全運行。

干燥固化是涂覆工藝的關鍵后續環節,直接影響涂層的性能與生產效率,涂覆機的干燥固化系統需根據涂覆材料特性選擇合適的加熱方式,并通過能源優化設計降低能耗。常見的干燥固化技術包括熱風干燥、紫外線(UV)固化、紅外(IR)加熱與微波固化,其中熱風干燥適用于水性或溶劑型涂料,通過熱風循環系統使涂層中的水分或溶劑揮發,設備需配備廢氣處理裝置,減少 VOCs 排放;UV 固化則適用于 UV 光固化涂料,通過紫外線照射使涂料中的光引發劑快速聚合反應,固化時間可縮短至幾秒至幾分鐘,大幅提升生產效率,且無溶劑揮發,環保性突出,廣泛應用于 3C 產品、印刷包裝等行業;紅外加熱則利用紅外線的熱輻射作用,直接加熱涂層內部,升溫速度快,熱效率高,適合厚膜涂層或對加熱速度要求高的場景。為優化能源效率,現代涂覆機的干燥系統多采用分區溫控設計,根據涂層干燥過程的不同階段調整溫度,避免能源浪費;同時,部分設備還集成了余熱回收系統,將干燥過程中產生的高溫廢氣熱量回收,用于預熱新風或加熱涂覆材料,降低整體能耗。例如,在汽車涂裝生產線中,烘干室采用余熱回收裝置后,能源消耗可降低 15%-20%,既減少生產成本,又符合綠色制造要求。

在新能源電池(如鋰電池、鈉電池)生產中,涂覆機是電極制造的中心設備,負責將電極漿料(正極漿料含鋰鹽、活性物質,負極漿料含石墨、粘結劑)均勻涂覆在金屬集流體(正極鋁箔、負極銅箔)表面,形成電極涂層,其涂覆質量直接影響電池的能量密度、充放電性能與安全性。鋰電池電極涂覆對涂覆機的精度要求極高,涂層厚度誤差需控制在 ±2 微米以內,且涂層表面需平整、無氣泡、無劃痕,避免因涂層不均導致電池內部電流分布不均,引發局部過熱或容量衰減。目前,鋰電池行業多采用狹縫擠壓式涂覆機,其通過狹縫式涂頭將漿料以恒定壓力擠壓至集流體表面,配合高精度伺服電機控制集流體輸送速度,實現涂層厚度的準確控制;同時,設備需配備漿料脫泡系統,在涂覆前去除漿料中的氣泡,防止涂層出現;涂覆后的電極還需經過干燥系統,通過多段熱風干燥將漿料中的溶劑揮發,確保涂層與集流體的附著力。隨著新能源汽車對高能量密度電池的需求提升,涂覆機還需適應更薄的集流體(如厚度 10 微米以下的鋁箔)與更厚的涂層(以提升活性物質裝載量),這對設備的張力控制與涂覆穩定性提出了更高要求。包裝紙箱表面涂覆光油,增強防水性與光澤度,適配物流運輸包裝場景。

涂層厚度是衡量涂覆質量的中心指標,直接影響產品的性能與外觀,涂覆機通過多種技術手段實現涂層厚度的準確控制,并不斷探索精度提升方法。在涂覆過程中,厚度控制主要依賴 “參數預設 - 實時監測 - 動態調整” 的閉環控制系統:參數預設階段,操作人員根據基材特性與工藝要求,通過設備控制系統設定涂覆速度、涂料流量、涂覆頭壓力等參數,例如輥涂機通過調整涂覆輥與計量輥的間隙,設定初始涂層厚度;實時監測階段,設備通過厚度檢測裝置(如激光測厚儀、β 射線測厚儀)實時采集涂層厚度數據,激光測厚儀利用激光反射原理,可在非接觸式測量中實現微米級精度,適用于大部分基材,β 射線測厚儀則通過射線穿透涂層的衰減程度計算厚度,適合金屬基材或厚膜涂層;動態調整階段,控制系統將實測厚度與目標厚度進行對比,若存在偏差,自動調整相關參數,如增加涂料流量或降低涂覆速度,確保涂層厚度穩定在目標范圍內。為進一步提升精度,現代涂覆機還采用了 “分段補償” 技術,例如在基材寬度方向上,通過多組測厚傳感器檢測不同位置的厚度,若邊緣區域厚度偏薄,可單獨調整涂覆頭邊緣的流量,實現全幅面厚度均勻。管道內壁涂覆防腐涂層,抵御介質腐蝕,適配化工、水利輸送場景。廣東三防漆涂覆機有哪些

門窗型材涂覆防腐隔熱涂層,兼顧保溫與耐用性,適配室內外裝修場景。蘇州五軸涂覆機公司

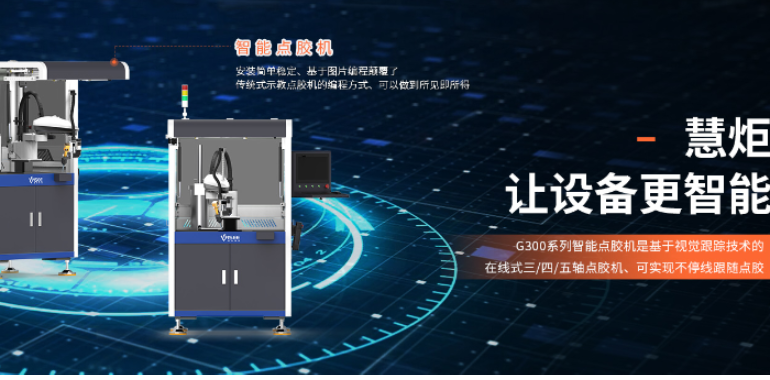

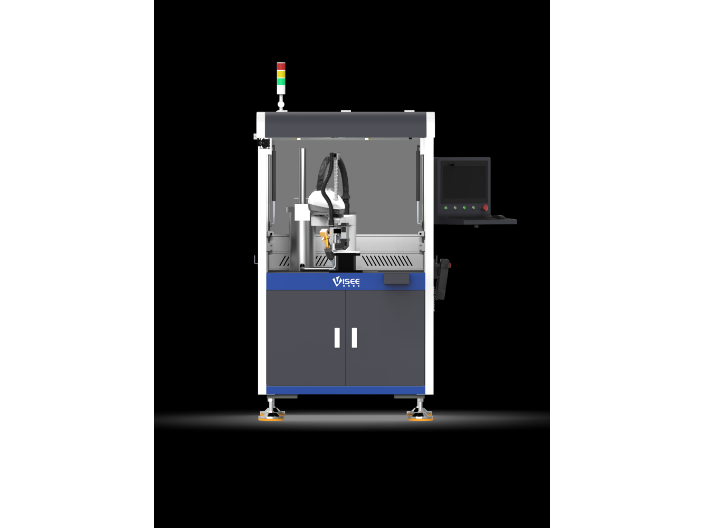

汽車制造行業對零部件的耐用性、安全性與美觀度要求極高,涂覆工藝是關鍵賦能環節。廣州慧炬智能涂覆機覆蓋汽車生產全場景,從內飾件到發動機部件,均能提供定制化涂覆解決方案。在汽車底盤、懸掛等易腐蝕部件場景中,設備可均勻涂覆防銹涂層,抵御雨水、泥沙侵蝕,延長零部件使用壽命;針對座椅、方向盤等內飾件,其耐磨防滑涂層涂覆技術可提升觸感與耐用性,同時滿足環保無異味要求。在汽車玻璃涂覆場景中,防霧、防紫外線涂層的覆蓋的可優化駕駛視野,提升行車安全性;而發動機缸體、電機外殼等高溫部件,通過耐高溫、散熱涂層的涂覆,能有效抵御高溫高壓環境,保障部件高效穩定運行。設備支持大規模批量生產,多協同作業模式可適配汽車制造業的高效生產需求,同時模塊化設計便于根據不同零部件特性調整參數,成為汽車企業提升產品競爭力的重要裝備。蘇州五軸涂覆機公司

- 上海智能涂覆機企業 2025-12-20

- 湖北三防漆涂覆機建議 2025-12-20

- 安徽螺桿閥涂覆機銷售廠家 2025-12-20

- 上海視覺涂覆機定制 2025-12-20

- 湖北新能源涂覆機價格 2025-12-20

- 安徽三防漆涂覆機推薦 2025-12-20

- 江西RTV涂覆機銷售廠家 2025-12-20

- 國內雙組份涂覆機 2025-12-19

- 安徽五軸涂覆機有哪些 2025-12-19

- 江西雙液涂覆機價格 2025-12-19

- 上海輸送線廠家直銷 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20

- 南通使用半導體模具 2025-12-20

- 蘇州全自動貼標機哪里有賣的 2025-12-20