陜西芯片點膠機選型

預測性維護技術基于設備運行數據的深度分析,提前預判潛在故障,避免突發停機導致的生產損失,是點膠機運維的重要發展方向。該技術通過在設備關鍵部件安裝傳感器(振動傳感器、溫度傳感器、壓力傳感器、電流傳感器),實時采集運行數據:振動傳感器監測電機、絲杠、點膠閥的振動頻率,識別部件磨損狀態;溫度傳感器監測電機、加熱器、點膠頭的溫度,預警過熱故障;壓力傳感器監測供膠壓力,判斷管路堵塞或泄漏;電流傳感器監測電機電流,分析負載變化。通過 AI 算法對歷史故障數據和實時運行數據進行建模,預測故障發生時間(誤差≤±24 小時),并推送維護計劃(如更換磨損的密封件、清潔堵塞的管路)。某汽車零部件企業應用后,設備突發故障停機時間減少 70%,維護成本降低 28%,設備使用壽命延長 20%。點膠機可兼容環氧膠、硅膠、UV 膠等多種類型膠水,滿足不同行業的材料使用需求。陜西芯片點膠機選型

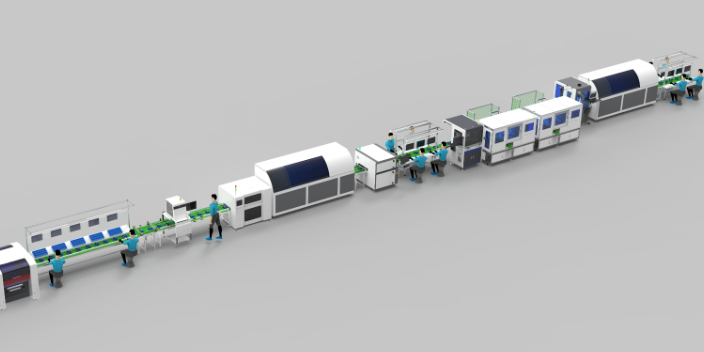

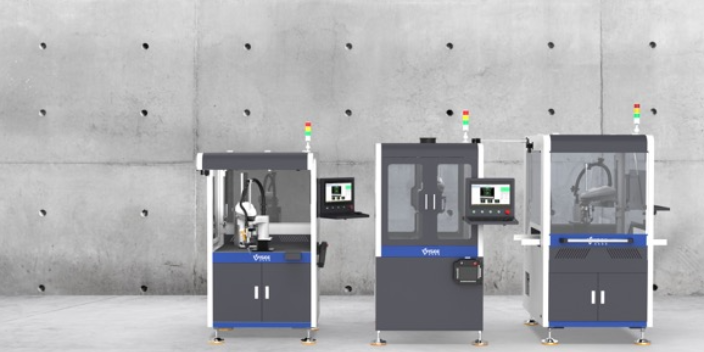

點膠機

船舶長期航行在海洋環境中,面臨海水、鹽霧的強腐蝕,點膠機的防腐密封涂膠應用對於延長船舶使用壽命、保障航行安全至關重要。船舶領域的點膠主要用于船體焊縫密封、設備外殼密封、管路連接密封等:船體焊縫密封采用耐海水腐蝕的聚硫橡膠或聚氨酯膠,膠線寬度 1-3mm,膠高 2-5mm,耐鹽霧腐蝕時間≥5000 小時;設備外殼密封選用耐候性強、抗老化的硅膠,確保設備內部不進水、不生銹;管路連接密封采用耐高溫、耐高壓的氟橡膠,適配船舶管路的復雜工況(溫度 - 20℃至 150℃,壓力≤10MPa)。針對船舶部件的大型化、戶外作業特點,點膠機采用防爆設計(符合 Ex d IIB T4 防爆等級),配備長距離供膠管路(長可達 50m)和移動工作臺,實現戶外靈活作業;涂膠后通過超聲波檢測模塊驗證密封效果,確保無漏點。重慶全景視覺點膠機推薦廠家建材生產中,點膠機為鋁型材、玻璃幕墻連接件點涂結構膠,增強建材連接穩定性與密封性。

制冷設備的密封性、導熱性直接影響制冷效率與能耗,點膠工藝是關鍵賦能環節。廣州慧炬智能點膠機為制冷設備行業提供定制化點膠方案。在空調、冰箱的壓縮機密封場景中,設備可涂覆耐低溫、耐油的密封膠,有效防止制冷劑泄漏,提升制冷效率,降低能耗。針對制冷設備的散熱模塊固定場景,點膠機可均勻涂覆導熱膠,填充散熱片與元器件的間隙,導熱系數提升 40% 以上,快速散發設備運行產生的熱量。在制冷管道的接頭密封場景中,設備支持連續涂膠模式,形成均勻的密封膠層,抵御高低溫循環對密封性能的影響。該點膠機支持多工位同步作業,點膠速度可達 350 點 / 分鐘,適配制冷設備行業的大規模生產需求,其靈活的參數調整功能可適配不同型號、尺寸的制冷產品,為行業的節能化、高效化發展提供支持。

醫療器械行業對於點膠機的要求極為嚴格,不僅需要保障施膠精度和一致性,還需滿足生物相容性、無菌性、耐腐蝕性等特殊要求,點膠的主要目的包括部件粘接、密封、藥物封裝、生物材料固定等。在植入式醫療器械生產中,如人工關節、心臟支架、骨科螺釘等,點膠機用于涂覆生物相容性膠水,實現部件的粘接或藥物涂層的固定,要求膠水無毒性、無致敏性,且點膠均勻,避免影響醫療器械的生物相容性;在微創醫療器械中,如導管、內窺鏡等,點膠機用于涂覆潤滑涂層或密封膠,提升器械的潤滑性和密封性,減少對人體組織的損傷;在診斷醫療器械中,如生物芯片、試劑盒、傳感器等,點膠機用于滴涂生物試劑、抗體或導電膠,確保檢測的準確性和靈敏度,部分應用場景要求點膠量達到納升級,且無交叉污染;此外,醫療器械的外殼、配件等也需通過點膠機進行密封和固定,確保符合醫療環境的衛生要求。醫療器械行業的點膠機通常采用無菌設計,材料選擇和工藝參數需經過嚴格驗證,部分設備還需具備在線監測和追溯功能。醫療器械生產中,點膠機為導管、接頭點涂醫用級膠水,確保粘接牢固且符合醫用安全標準。

農業機械長期在田間、戶外等惡劣環境下作業,部件的耐磨、防腐、密封性能直接影響設備壽命。廣州慧炬智能點膠機為農業機械行業提供實用型點膠解決方案。在拖拉機、收割機的發動機密封場景中,設備可涂覆耐油污、耐高溫的密封膠,有效防止機油、冷卻液泄漏,適配農機度作業需求。針對農機的液壓系統部件固定場景,點膠機涂覆的結構膠可增強部件連接強度,抵御振動與沖擊,減少田間作業中的故障風險。在農機的電氣設備密封場景中,設備可實現防水防塵點膠,保障傳感器、控制器在潮濕、多塵環境下的穩定運行。對于農機的刀片、切割部件的耐磨涂層點膠,點膠機可均勻涂覆耐磨材料,延長部件使用壽命,降低維護成本。該點膠機具備防振、防塵、防腐蝕設計,適應農業機械的戶外作業環境,其高效的點膠效率與可靠的涂覆質量,為農業機械化、智能化發展提供保障。點膠機的操作界面采用觸摸屏設計,簡潔直觀,工作人員經短期培訓即可熟練操作。遼寧半導體點膠機技巧

樂器制造中,點膠機為木質樂器拼接處點涂環保膠水,確保粘接牢固且不影響音質傳導。陜西芯片點膠機選型

量子點顯示技術(QLED)對於點膠機的材料涂覆精度和均勻性提出要求,用于量子點材料的像素級滴涂,直接決定顯示畫面的色彩純度和亮度一致性。該類點膠機采用壓電陶瓷噴射閥搭配微流道分配系統,將量子點溶液(粘度 5-20mPa?s)破碎成直徑 5-10μm 的微小液滴,配合 3D 視覺定位系統實現像素陣列的對齊,膠點間距誤差≤±2μm。為避免量子點材料氧化失效,點膠過程在惰性氣體(氮氣)保護艙內進行,氧含量控制在 100ppm 以下;涂覆后通過 UV 固化系統快速固化(固化時間≤5 秒),防止材料擴散。在 4K 分辨率 QLED 面板生產中,該技術實現了量子點涂層厚度均勻性誤差≤1%,像素色彩偏差≤2%,較傳統涂覆方式顯示效果提升 30% 以上,目前已成為量子點電視、車載顯示面板生產線的設備。陜西芯片點膠機選型

- 福建3軸點膠機銷售廠家 2025-12-18

- 重慶視覺定位點膠機推薦 2025-12-18

- 廣東智能點膠機廠商 2025-12-18

- 陜西螺桿閥點膠機哪家好 2025-12-18

- 福建RTV點膠機排名 2025-12-18

- 遼寧圖像編程點膠機品牌 2025-12-18

- 華東桌面點膠機公司 2025-12-18

- 上海圍壩點膠機廠商 2025-12-18

- 山東線路板點膠機公司 2025-12-18

- 重慶UV點膠機價格 2025-12-18

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18

- 江蘇智能中型排爆機器人價位 2025-12-18

- 江蘇壓牙機非標定制 2025-12-18