連云港碳化硅晶圓切割廠

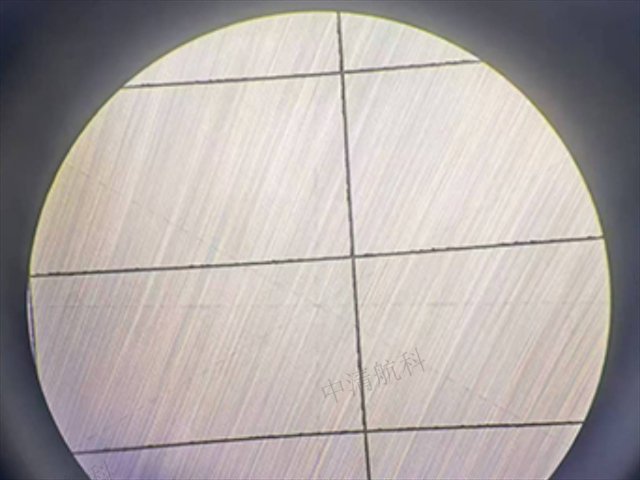

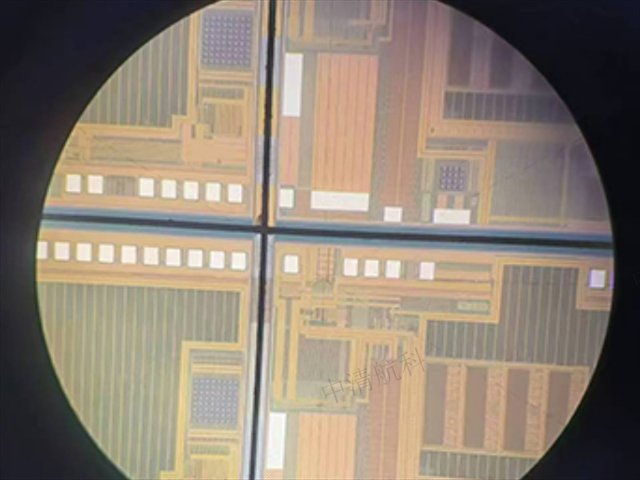

為滿足汽車電子追溯要求,中清航科在切割機集成區塊鏈模塊。每片晶圓生成單獨工藝參數數字指紋(含切割速度、溫度、振動數據),直通客戶MES系統,實現零缺陷溯源。面向下一代功率器件,中清航科開發等離子體輔助切割(PAC)。利用微波激發氧等離子體軟化切割區材料,同步機械分離,切割效率較傳統方案提升5倍,成本降低60%。邊緣失效區(EdgeExclusionZone)浪費高達3%晶圓面積。中清航科高精度邊緣定位系統通過AI識別有效電路邊界,定制化切除輪廓,使8英寸晶圓可用面積增加2.1%,年省材料成本數百萬。中清航科切割實驗室開放合作,已助力30家企業工藝升級。連云港碳化硅晶圓切割廠

中清航科兆聲波清洗技術結合納米氣泡噴淋,去除切割道深槽內的微顆粒。流體仿真設計使清洗液均勻覆蓋15:1深寬比結構,殘留物<5ppb,電鏡檢測達標率100%。中清航科推出刀片/激光器租賃服務:通過云平臺監控耗材使用狀態,按實際切割長度計費。客戶CAPEX(資本支出)降低40%,并享受技術升級,實現輕資產運營。中清航科VirtualCut軟件構建切割過程3D物理模型,輸入材料參數即可預測崩邊尺寸、應力分布。虛擬調試功能將新工藝驗證周期從3周壓縮至72小時,加速客戶產品上市。中清航科綠色切割方案:冷卻液循環利用率達95%,激光系統能耗降低30%(對比行業均值)。碳足跡追蹤平臺量化每片晶圓加工排放,助力客戶達成ESG目標,已獲ISO14064認證。上海半導體晶圓切割寬度中清航科提供切割工藝認證服務,助客戶通過車規級標準。

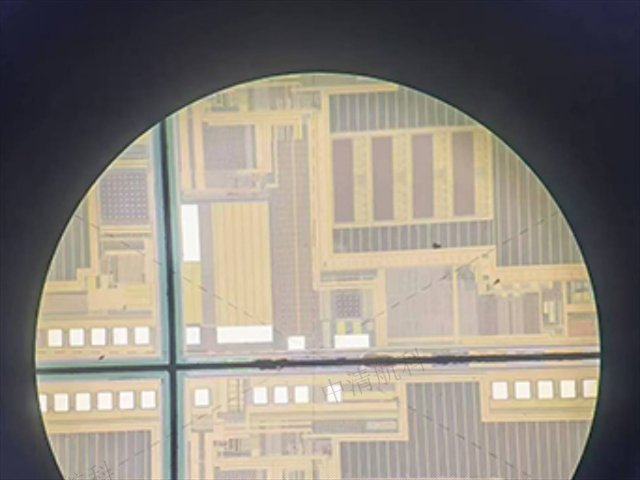

磷化銦(InP)光子晶圓易產生邊緣散射損耗。中清航科采用等離子體刻蝕輔助裂片技術,切割面垂直度達89.5°±0.2°,側壁粗糙度Ra<20nm,插入損耗降低至0.15dB/cm。中清航科SkyEye系統通過5G實時回傳設備運行數據(振動/電流/溫度),AI引擎15分鐘內定位故障根因。遠程AR指導維修,MTTR(平均修復時間)縮短至45分鐘,服務覆蓋全球36國。基于微區X射線衍射技術,中清航科繪制切割道殘余應力三維分布圖(分辨率10μm),提供量化改進方案。客戶芯片熱循環壽命提升至5000次(+300%),滿足車規級AEC-Q104認證。

為滿足半導體行業的快速交付需求,中清航科建立了高效的設備生產與交付體系。采用柔性化生產模式,標準型號切割設備可實現7天內快速發貨,定制化設備交付周期控制在30天以內。同時提供門到門安裝調試服務,配備專業技術團隊全程跟進,確保設備快速投產。在晶圓切割的工藝參數優化方面,中清航科引入實驗設計(DOE)方法。通過多因素正交試驗,系統分析激光功率、切割速度、焦點位置等參數對切割質量的影響,建立參數優化模型,可在20組實驗內找到比較好工藝組合,較傳統試錯法減少60%的實驗次數,加速新工藝開發進程。中清航科聯合高校成立切割技術研究院,突破納米級切割瓶頸。

在晶圓切割的邊緣檢測精度提升上,中清航科創新采用雙攝像頭立體視覺技術。通過兩個高分辨率工業相機從不同角度采集晶圓邊緣圖像,經三維重建算法精確計算邊緣位置,即使晶圓存在微小翹曲,也能確保切割路徑的精確定位,邊緣檢測誤差控制在1μm以內,大幅提升切割良率。為適應半導體工廠的能源管理需求,中清航科的切割設備配備能源監控與分析系統。實時監測設備的電壓、電流、功率等能源參數,生成能耗分析報表,識別能源浪費點并提供優化建議。同時支持峰谷用電策略,可根據工廠電價時段自動調整運行計劃,降低能源支出。晶圓切割后清洗設備中清航科專利設計,殘留顆粒<5個/片。舟山12英寸半導體晶圓切割測試

晶圓切割全流程追溯系統中清航科開發,實現單芯片級質量管理。連云港碳化硅晶圓切割廠

大規模量產場景中,晶圓切割的穩定性與一致性至關重要。中清航科推出的全自動切割生產線,集成自動上下料、在線檢測與NG品分揀功能,單臺設備每小時可處理30片12英寸晶圓,且通過工業互聯網平臺實現多設備協同管控,設備綜合效率(OEE)提升至90%以上,明顯降低人工干預帶來的質量波動。隨著芯片集成度不斷提高,晶圓厚度逐漸向超薄化發展,目前主流晶圓厚度已降至50-100μm,切割過程中極易產生變形與破損。中清航科創新采用低溫輔助切割技術,通過局部深冷處理增強晶圓材料剛性,配合特制真空吸附平臺,確保超薄晶圓切割后的翹曲度小于20μm,為先進封裝工藝提供可靠的晶圓預處理保障。連云港碳化硅晶圓切割廠

- mems封裝基板 2025-12-21

- 江蘇做封裝芯片的公司有哪些 2025-12-21

- smt元件封裝0402 2025-12-21

- dfn封裝 2025-12-21

- 上海to-220封裝 2025-12-21

- 電子陶瓷封裝 2025-12-21

- cob封裝芯片 2025-12-21

- 浙江dfn封裝設計 2025-12-21

- 上海系統級封裝(sip) 2025-12-21

- 上海flash芯片封裝 2025-12-21

- 金山區短視頻制作大概多少錢 2025-12-21

- 適合學初中物理的軟件 2025-12-21

- 鳳陽工廠管理弱電智能化集成項目 2025-12-21

- 建鄴區科技數據定向分析 2025-12-21

- 南通環保智慧醫療操作 2025-12-21

- 長春超高頻讀寫器廠家 2025-12-21

- 湖北嵌入式液晶屏升降器品牌 2025-12-21

- 有哪些BIM協同平臺哪家便宜 2025-12-21

- 南山區指環式無線掃描槍 2025-12-21

- 陜西短視頻創作華為數字人的教程 2025-12-21