廣州KPI總覽

在材料加工行業,母料全周期質量追溯系統不僅提升了產品質量管理水平,還促進了供應鏈管理的透明化和智能化。通過與上下游企業的信息系統對接,實現了供應鏈各環節數據的無縫流轉,增強了供應鏈的協同效率。企業可以實時監控庫存狀態,優化生產計劃,減少庫存積壓和生產成本。同時,該系統也為消費者提供了便捷的產品信息查詢渠道,增強了產品信息的透明度,提升了品牌形象。隨著技術的不斷進步,材料加工母料全周期質量追溯系統將成為更多企業提升競爭力的重要工具,推動整個行業向更高水平發展。采用材料加工APS技術可減少人工干預90%。廣州KPI總覽

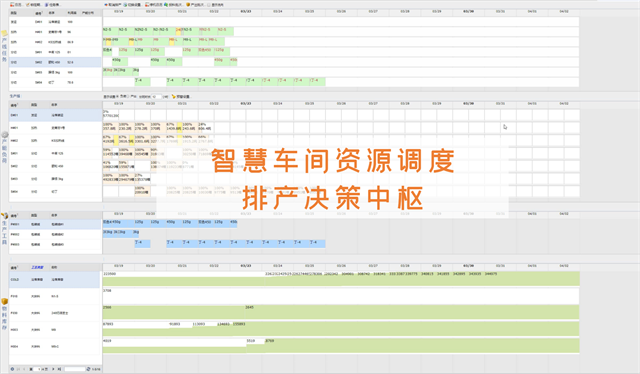

材料加工過程參數采集系統在設計上充分考慮了靈活性和可擴展性。它能夠適應不同規模和類型的材料加工需求,從簡單的機械加工到復雜的復合材料制備,都能提供定制化的解決方案。通過模塊化設計,系統可以方便地集成新的傳感器和數據采集模塊,以應對不斷變化的工藝要求和新興技術的挑戰。同時,借助云計算和大數據技術,該系統還能實現遠程監控和智能預警,使得企業無論身處何地都能實時掌握生產動態,及時作出調整。這種高度的靈活性和可擴展性,不僅提升了企業的市場競爭力,也為未來智能制造的發展奠定了堅實的基礎。半成品備庫計劃定制價格材料加工APS結合大數據分析,為企業提供了更準確的生產預測和需求規劃。

在高度競爭的市場環境中,材料加工半成品備庫計劃系統的應用顯得尤為重要。它能夠快速響應市場變化,靈活調整生產計劃,確保企業能夠快速交付客戶訂單,提升客戶滿意度。通過智能化管理,該系統能夠預測市場需求趨勢,為企業的長期發展提供數據支持。同時,它還有助于降低庫存成本,提高資金利用率,增強企業的市場競爭力。隨著物聯網、大數據等技術的不斷發展,材料加工半成品備庫計劃系統將更加智能化、自動化,為制造業的轉型升級注入新的動力。

在現代制造業中,材料加工物料交叉與回流系統的應用極大地提升了生產效率和靈活性。這一系統通過智能調度和精確控制,實現了不同材料在加工過程中的高效交叉利用。在生產線上,原材料經過初步處理后,根據生產需求被精確分配到各個加工環節。物料交叉不僅減少了材料浪費,還使得生產線能夠靈活應對多變的市場需求。同時,回流系統確保了加工過程中產生的邊角料和廢料能夠得到二次利用,通過再加工技術轉化為新的生產資源。這種循環再利用的模式不僅降低了生產成本,還明顯提升了企業的環保形象。在實際操作中,物料交叉與回流系統需要與先進的傳感器技術和數據分析軟件緊密結合,以確保整個流程的順暢運行和持續優化,從而為企業帶來更高的經濟效益和競爭力。引入材料加工APS后,企業提高了生產計劃的準確性,減少了生產過程中的變更。

在材料加工行業中,母料生產規程系統扮演著至關重要的角色。這一系統涵蓋了從原材料選擇、配方設計到生產加工、質量控制的整個流程。母料作為塑料制品、橡膠制品等加工過程中的關鍵添加劑,其品質直接影響到產品的性能。因此,在母料生產過程中,必須嚴格遵守既定的生產規程,確保每一步操作都精確無誤。從原材料的篩選與配比開始,就需要借助先進的檢測儀器和分析技術,以獲取好的配方組合。隨后,在生產加工環節,通過精確的計量與混合設備,將各種原料均勻融合,形成高質量的母料。此外,質量控制部門還需對生產出的母料進行嚴格檢測,確保其符合既定的質量標準和客戶要求。這一系列嚴謹的生產規程,為母料的高質量提供了有力保障。材料加工APS系統支持多工廠協同生產,優化了跨地域的生產資源配置。西安半成品生產計劃

材料加工APS工作站可自動切換20種以上刀具。廣州KPI總覽

在現代制造業中,材料加工母料備庫計劃系統扮演著至關重要的角色。這一系統通過高度集成的信息技術手段,實現了對原材料庫存的精確管理與高效調度。從原材料采購到入庫、存儲、出庫以及使用情況的跟蹤,每一個環節都被納入了系統化的管理流程中。通過智能化的數據分析功能,企業能夠實時掌握庫存動態,預測未來的材料需求趨勢,從而制定出更為科學合理的備庫計劃。這不僅能夠有效降低庫存積壓帶來的成本壓力,還能確保生產線的連續穩定運行,避免因材料短缺而導致的停工待料問題。此外,該系統還能夠與生產計劃、財務管理等其他管理系統實現無縫對接,進一步提升企業的整體運營效率和市場競爭力。廣州KPI總覽

- 云南作業調度 2025-12-22

- 食品飲料APS研發商家 2025-12-22

- 重慶流程制造APS約束管理 2025-12-21

- 母料生產計劃軟件 2025-12-21

- 人員排班定制價錢 2025-12-21

- 上海流程制造APS生產優化 2025-12-21

- 母料生產換裝定制費用 2025-12-21

- 紹興淡旺季過度計劃 2025-12-21

- 生產計劃管理定制價錢 2025-12-21

- 無錫材料加工APS軟件 2025-12-21

- 淮安智慧工地供應商 2025-12-22

- 初中物理智能系統下載推薦 2025-12-22

- qfn封裝焊接 2025-12-22

- 徐州針紡織品銷售推廣 2025-12-22

- 公網時鐘同步裝置價格 2025-12-22

- 廣東K4A8G085WCBCWE存儲芯片專業團隊 2025-12-22

- 徐匯區國內會議及展覽服務 2025-12-22

- 個性化互聯網數據服務有什么 2025-12-22

- 新疆晶圓Mapping Inkless平臺 2025-12-22

- 普陀區生產管理系統管理模式 2025-12-22