流程制造APS混合模式排程收費標準

在流程制造行業,APS實時監控系統還扮演著節能減排的綠色使者角色。通過對生產過程中的能耗數據進行實時監測與分析,系統能夠精確識別出高能耗環節,并提出相應的節能措施建議。企業據此調整生產參數或引入節能設備,可以明顯減少能源消耗和碳排放。同時,系統還能對廢棄物產生和處理情況進行跟蹤管理,確保企業合規處理廢棄物,保護生態環境。這種智能化的監控與管理方式,不僅符合國家的綠色發展戰略,也體現了企業社會責任感的提升,有助于企業在可持續發展的道路上穩步前行。企業引入流程制造APS后,能有效縮短產品交付周期,提升客戶滿意度。流程制造APS混合模式排程收費標準

在追求可持續發展的如今,流程制造APS可持續制造系統成為了連接企業經濟效益與環境責任的重要橋梁。該系統通過智能化手段,對生產資源進行合理配置,有效避免了過度生產和庫存積壓,減少了因生產過剩帶來的資源浪費。同時,它還能夠自動識別并優化生產中的瓶頸環節,通過數據分析為管理者提供決策支持,推動持續改進和創新。此外,流程制造APS系統還能夠與企業能源管理系統緊密集成,實現能源使用的精細化管理,進一步降低碳足跡。這一系統的普遍應用,不僅促進了制造業的智能化升級,更為實現全球氣候目標貢獻了重要力量。流程制造APS混合模式排程收費標準流程制造APS的區塊鏈存證增強數據可信度。

流程制造APS(高級計劃與排程)與離散制造兼容系統是現代工業4.0背景下,為了滿足多樣化生產需求而設計的高效生產計劃管理工具。這類系統融合了流程制造與離散制造兩種截然不同生產模式的精髓,實現了從原材料采購、生產加工、組裝測試到成品出庫的全鏈條智能化管理。在流程制造方面,系統通過精細的物料平衡和產能規劃,確保連續生產過程中的物料流動穩定且高效,有效降低了生產中斷的風險。而對于離散制造,它則側重于復雜的工序排程、零部件追蹤以及靈活的生產資源配置,確保每一道工序都能準確無誤地完成,從而大幅提升生產效率和產品質量。兼容系統的設計還考慮到了多品種、小批量生產的需求,通過高級算法動態調整生產計劃,實現了生產線的快速切換和靈活應對市場變化的能力。

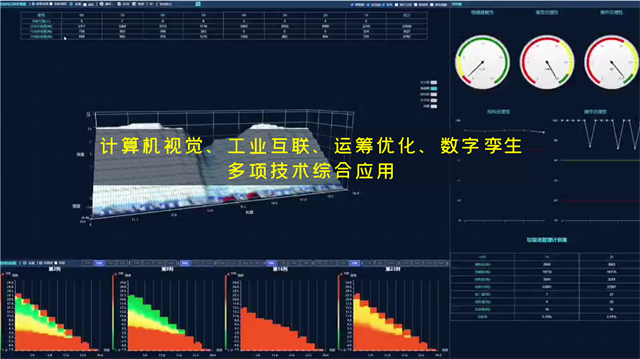

流程制造APS生產優化系統是現代工業4.0背景下,針對流程型行業(如化工、制藥、食品加工等)推出的高級計劃與排程解決方案。它通過集成實時數據、智能算法與先進的人機交互界面,實現了從原材料入庫到成品出庫的全鏈條優化管理。該系統能夠動態調整生產計劃,以應對市場需求波動、原料供應變化及生產設備狀態等不確定因素,確保生產的高效性與靈活性。它利用大數據分析預測未來產能瓶頸,提前規劃資源分配,有效降低了生產成本與庫存積壓風險。同時,APS系統還強化了對質量控制的支持,確保每一生產環節都符合行業標準與客戶要求,提升了整體供應鏈的響應速度與市場競爭力。借助流程制造APS,企業可對生產過程中的安全隱患進行提前排查與預防。

流程制造APS精益生產系統是現代制造業轉型升級的關鍵工具之一。該系統通過集成生產計劃與調度功能,實現了從原材料入庫到成品出庫的全鏈條優化管理。在流程制造行業中,生產環節往往復雜多變,涉及多個工序和設備的協同作業。APS精益生產系統能夠實時收集和分析生產數據,根據訂單需求、產能狀況和設備維護計劃,智能生成好的生產計劃。這不僅大幅提升了生產效率和資源利用率,還有效降低了庫存積壓和生產成本。此外,該系統還支持靈活的調度策略,能夠快速響應市場變化和突發狀況,確保生產線的穩定性和連續性。通過引入流程制造APS精益生產系統,企業能夠逐步實現生產過程的透明化和智能化,為提升整體競爭力奠定堅實基礎。流程制造APS的異常預警機制縮短故障處理時間。貴陽流程制造APS生產KPI分析

流程制造APS優化潤滑油灌裝產線節拍時間。流程制造APS混合模式排程收費標準

流程制造APS多工廠協同系統的應用,不僅提升了企業的生產靈活性和響應速度,還有效降低了生產成本和庫存水平。在多工廠協同作業的場景下,系統能夠實時同步各工廠的生產狀態和資源情況,確保生產任務能夠迅速、準確地分配到合適的工廠執行。這種高效的協同機制,使得企業能夠更好地滿足客戶的個性化需求,提升市場競爭力。同時,系統還能夠對生產數據進行深度挖掘和分析,幫助企業發現生產過程中的瓶頸和問題,為持續改進和優化提供有力支持。流程制造APS多工廠協同系統是推動制造業轉型升級的重要工具,它將為企業的可持續發展注入新的活力。流程制造APS混合模式排程收費標準

- 云南作業調度 2025-12-22

- 食品飲料APS研發商家 2025-12-22

- 重慶流程制造APS約束管理 2025-12-21

- 母料生產計劃軟件 2025-12-21

- 人員排班定制價錢 2025-12-21

- 上海流程制造APS生產優化 2025-12-21

- 母料生產換裝定制費用 2025-12-21

- 紹興淡旺季過度計劃 2025-12-21

- 生產計劃管理定制價錢 2025-12-21

- 無錫材料加工APS軟件 2025-12-21

- 公網時鐘同步裝置價格 2025-12-22

- 廣東K4A8G085WCBCWE存儲芯片專業團隊 2025-12-22

- 徐匯區國內會議及展覽服務 2025-12-22

- 個性化互聯網數據服務有什么 2025-12-22

- 新疆晶圓Mapping Inkless平臺 2025-12-22

- 主流邊緣計算供應商 2025-12-22

- 北京寬溫工控機品牌 2025-12-22

- 江寧區安全汽車裝飾用品銷售 2025-12-22

- 成都不銹鋼機箱生產廠家 2025-12-22

- 陽江視頻會議一體機品牌 2025-12-22