分切設計訂做

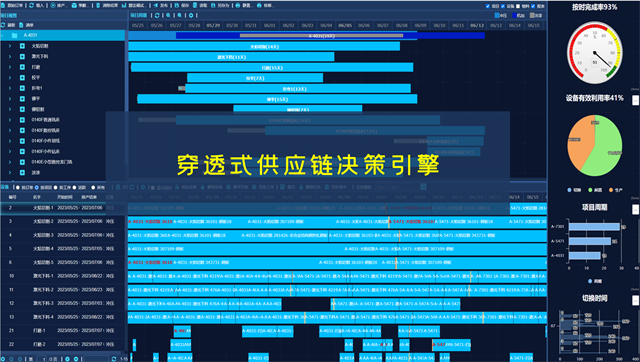

材料加工訂單管理系統是現代制造業中不可或缺的一部分,它極大地提升了生產效率和管理水平。該系統通過集成訂單接收、生產計劃、物料管理、進度跟蹤以及質量控制等多個環節,實現了從訂單接收到產品交付的全鏈條信息化管理。企業可以通過該系統快速響應客戶需求,準確評估生產能力,合理安排生產資源和時間,從而在保證產品質量的同時,較大限度地縮短交貨周期。此外,材料加工訂單管理系統還能夠實時生成各類報表,幫助企業管理層及時掌握生產動態,做出科學決策。系統的自動化和智能化特性,還減少了人為錯誤,提高了數據的準確性和可追溯性,為企業的可持續發展奠定了堅實的基礎。引入材料加工APS后,企業提高了生產計劃的準確性,減少了生產過程中的變更。分切設計訂做

材料加工生產實況同步系統的應用,不僅極大地提升了生產管理的透明度和靈活性,還促進了企業間的協同作業。在供應鏈管理中,上下游企業可以通過該系統共享生產數據,實現訂單進度的實時追蹤與物流信息的無縫對接。這種高度集成的信息流通機制,確保了供應鏈的高效運轉,減少了因信息不對稱導致的延誤和成本增加。同時,對于定制化生產需求,系統能夠快速響應客戶變化,調整生產計劃,確保產品按時按質交付,增強了企業的市場競爭力和客戶滿意度。材料加工生產實況同步系統作為智能制造的重要組件,正引導著制造業邁向更加智能化、精細化的未來。分切設計訂做新一代材料加工APS采用AI驅動的參數優化引擎。

在材料加工行業中,母料生產規程系統扮演著至關重要的角色。這一系統涵蓋了從原材料選擇、配方設計到生產加工、質量控制的整個流程。母料作為塑料制品、橡膠制品等加工過程中的關鍵添加劑,其品質直接影響到產品的性能。因此,在母料生產過程中,必須嚴格遵守既定的生產規程,確保每一步操作都精確無誤。從原材料的篩選與配比開始,就需要借助先進的檢測儀器和分析技術,以獲取好的配方組合。隨后,在生產加工環節,通過精確的計量與混合設備,將各種原料均勻融合,形成高質量的母料。此外,質量控制部門還需對生產出的母料進行嚴格檢測,確保其符合既定的質量標準和客戶要求。這一系列嚴謹的生產規程,為母料的高質量提供了有力保障。

隨著科技的不斷發展,材料加工多原料疊加系統也在持續優化和升級。現代的多原料疊加系統不僅注重加工精度和效率,還越來越強調環保和可持續性。通過引入先進的智能化控制技術,系統能夠實現對加工過程的精細管理,有效減少資源浪費和環境污染。同時,為了滿足市場對新型材料日益增長的需求,研發人員正在不斷探索和開發更多種類的原材料,并將其納入多原料疊加系統中進行加工測試。這些努力不僅推動了材料科學的進步,也為相關產業的轉型升級注入了新的活力。材料加工APS在精密光學元件制造中不可或缺。

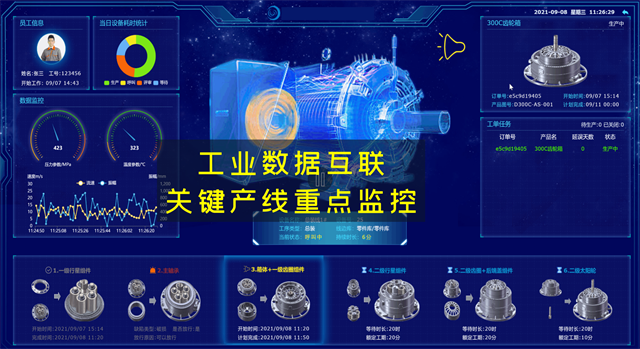

材料加工執行報交管理系統還融入了智能化元素,利用大數據分析技術優化生產流程。通過對歷史數據的深度挖掘,系統能夠預測生產瓶頸,提前規劃資源調配,減少非計劃停機時間。在報交管理方面,系統支持移動化操作,工人可以通過手機等移動設備即時上報生產進度和問題,管理層也能隨時隨地查看生產狀態,實現信息的無縫對接。這種透明化的管理方式不僅增強了團隊的協作效率,還促進了企業文化的正向發展,鼓勵員工積極參與生產改進,共同推動企業向智能制造轉型。材料加工執行報交管理系統以其強大的功能性和靈活性,正逐步成為制造業數字化轉型的重要驅動力。材料加工APS系統支持多用戶并發操作,方便不同部門協同工作。分切設計訂做

材料加工APS技術正在向生物制造領域滲透。分切設計訂做

材料加工多原料組裝系統是現代制造業中的一項關鍵技術,它集成了自動化、智能化與高效化的生產流程。該系統通過精確控制各種原材料的輸入、加工和組裝,實現了從原材料到成品的無縫轉換。在這一系統中,不同種類的材料如金屬、塑料、復合材料等,經過精確的切割、成型、表面處理等工序,被加工成符合設計要求的零部件。隨后,這些零部件通過高精度的組裝機械手臂或機器人,按照預設的程序進行組裝,形成產品。整個過程不僅減少了人工操作的誤差,還明顯提高了生產效率。此外,材料加工多原料組裝系統還具備高度靈活性,能夠迅速適應不同產品線的切換,滿足市場多樣化的需求,是現代智能制造不可或缺的一部分。分切設計訂做

- 云南作業調度 2025-12-22

- 食品飲料APS研發商家 2025-12-22

- 重慶流程制造APS約束管理 2025-12-21

- 母料生產計劃軟件 2025-12-21

- 人員排班定制價錢 2025-12-21

- 上海流程制造APS生產優化 2025-12-21

- 母料生產換裝定制費用 2025-12-21

- 紹興淡旺季過度計劃 2025-12-21

- 生產計劃管理定制價錢 2025-12-21

- 無錫材料加工APS軟件 2025-12-21

- 淮安智慧工地供應商 2025-12-22

- 初中物理智能系統下載推薦 2025-12-22

- qfn封裝焊接 2025-12-22

- 徐州針紡織品銷售推廣 2025-12-22

- 公網時鐘同步裝置價格 2025-12-22

- 廣東K4A8G085WCBCWE存儲芯片專業團隊 2025-12-22

- 徐匯區國內會議及展覽服務 2025-12-22

- 個性化互聯網數據服務有什么 2025-12-22

- 新疆晶圓Mapping Inkless平臺 2025-12-22

- 普陀區生產管理系統管理模式 2025-12-22