高適應性設備完整性管理與預測性維修系統優化方案

設備潤滑管理模塊建立科學的潤滑管理體系,涵蓋潤滑標準制定、執行跟蹤和效果評估全流程。系統支持根據設備類型和工作環境,制定個性化的潤滑方案,明確潤滑點位、油脂型號、加注周期和用量標準。潤滑計劃可自動生成并分派至指定人員,潤滑人員通過移動端接收任務,現場執行時掃描設備二維碼確認身份,按標準流程完成潤滑作業。系統記錄每次潤滑的詳細數據,包括潤滑時間、使用油脂、操作人員等,并支持現場拍照留存關鍵步驟。潤滑效果可通過設備運行參數進行間接評估,系統自動分析潤滑后設備振動、溫度等指標變化。對于未按時完成的潤滑任務,系統自動發送提醒,確保潤滑工作的及時性。歷史潤滑數據形成趨勢分析,幫助優化潤滑周期和油脂選型。該模塊的實施有助于減少設備磨損,延長設備使用壽命,降低因潤滑不良導致的故障風險。標準化管理流程推動設備管理規范化建設。高適應性設備完整性管理與預測性維修系統優化方案

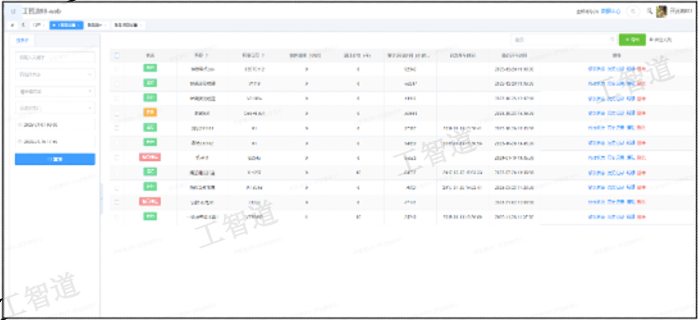

檢維修工單管理模塊實現維修作業的全過程數字化管理。系統支持多種工單發起方式,包括計劃性維修、突發故障維修、巡檢發現問題等。工單內容可根據維修類型靈活配置,包括故障描述、安全措施、所需備件、維修人員等信息。工單流程支持多級審批,確保維修作業的規范性。維修過程中,維修人員可通過移動端實時記錄作業進度、遇到的問題、采取的措施等。系統支持與備件管理模塊聯動,維修人員可在線申請領用備件,系統自動更新庫存。工單關閉前需經過驗收確認,確保維修質量。所有維修記錄自動歸集到設備檔案,形成完整的維修歷史。這些數據不僅有助于分析設備故障規律,還可為后續維修決策提供支持。實時設備完整性管理與預測性維修系統技術文檔工智道系統支持設備潤滑的全程管理與效果跟蹤。

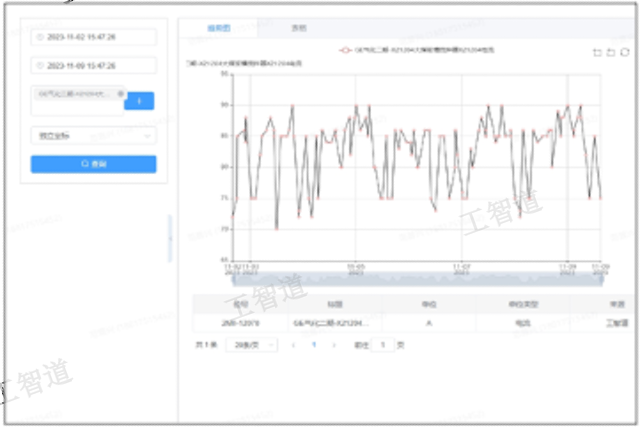

設備運行周期管理模塊專注于設備運行狀態的精細化管控。系統支持對關鍵設備運行狀態進行實時監控,包括運行、備用、停止、檢修等多種狀態。運行狀態的變化可通過多種方式觸發:支持與DCS系統對接實現自動狀態切換,也支持人工手動調整。系統自動記錄設備每次狀態變更的時間點,準確統計設備運行時長、停機時長等關鍵指標。通過設備運行看板,管理人員可直觀了解各設備當前狀態,快速識別異常情況。模塊還提供豐富的統計分析功能,包括設備利用率、完好率等指標的計算,幫助企業評估設備運行效率。這些數據還可為預防性維修計劃的優化提供參考,實現設備運行與維護的協同管理。

特種設備專項管理模塊針對壓力容器、起重機械、廠內機動車輛等特種設備建立專門的管理體系。系統按照特種設備監管要求,建立完整的設備臺賬,記錄設備注冊代碼、使用登記證號、檢驗周期等關鍵信息。檢驗提醒功能可根據設備檢驗周期提前生成檢驗計劃,通過消息推送提醒相關人員。檢驗過程中,系統記錄檢驗結果和發現問題,對存在隱患的設備自動限制使用。特種設備作業人員管理功能記錄操作人員的持證情況和培訓記錄,確保人員資質符合要求。系統還建立應急預案庫,針對不同特種設備制定專項應急預案,定期組織演練并記錄演練效果。該模塊幫助企業落實特種設備安全主體責任,確保特種設備合法合規使用,防范安全風險。設備互聯互通模塊實現各類工業設備的數據采集。

設備維保管理模塊幫助企業建立標準化的設備保養體系。系統支持根據不同設備類型制定針對性的保養規則,明確保養周期、保養項目和驗收標準。保養計劃支持按時間周期或運行時長自動生成,也可根據設備實際狀況手動創建。每個保養任務包含詳細的工作指導,包括所需工具、保養步驟、安全注意事項等。維修人員通過移動端接收任務,現場執行時可按標準流程操作,記錄保養過程和數據。系統支持保養過程的質量控制,關鍵環節需拍照上傳并附帶時間戳,確保工作真實可靠。保養完成后,需經過驗收確認,系統自動更新設備保養記錄。這些歷史數據為設備健康狀況評估和保養策略優化提供重要依據。系統提供標準化的工作票管理,確保高風險作業的安全可控。安全設備完整性管理與預測性維修系統技術路線

工智道設備完整性管理系統通過數字化手段實現設備全生命周期管理,為企業安全生產提供可靠保障。高適應性設備完整性管理與預測性維修系統優化方案

設備生命周期成本分析模塊通過全周期成本核算,為設備管理決策提供經濟性參考。系統自動歸集設備從采購、安裝、運行到報廢各階段的成本數據,包括購置費用、維護費用、能耗費用、報廢殘值等。成本分析模型將設備生命周期成本分解為初始投資、運行成本、維護成本和處置成本,識別成本控制關鍵點。投資回報分析功能對比不同設備方案的全周期經濟效益,支持采購決策。成本預警機制監控設備維護成本異常波動,提示潛在問題。成本報表自動生成各類成本分析報告,包括設備效能比、維護成本占比等關鍵指標。該模塊幫助企業從全生命周期視角優化設備管理策略,實現設備經濟效益。高適應性設備完整性管理與預測性維修系統優化方案

- 體系建設雙重預防機制風險有效控制 2025-12-19

- 能力提升的培訓管理模型構建 2025-12-19

- 標準化建設的培訓管理實施要點 2025-12-19

- 合規經營的培訓管理行業趨勢 2025-12-19

- 標準化建設的培訓管理未來展望 2025-12-19

- 風險管控的培訓管理專業素養 2025-12-19

- 智慧決策的培訓管理行業趨勢 2025-12-19

- 安全培訓雙重預防機制標準更加規范 2025-12-19

- 效率提升的培訓管理流程優化 2025-12-19

- 工藝優化的培訓管理提升策略 2025-12-19

- 長寧區品牌裝卸搬運好處 2025-12-19

- 中山工業制造erp系統教程 2025-12-19

- 太倉抖音運營答疑解惑 2025-12-19

- 靜安區第三方會議及展覽服務介紹 2025-12-19

- 杭州疑難核名服務代理記賬條件 2025-12-19

- 珠海重型設備物流服務方案 2025-12-19

- 青少年糾正教育 2025-12-19

- 斯里蘭卡紡織展會參展須知 2025-12-19

- 長寧區企業形象策劃費用 2025-12-19

- 寶山區一站式保潔服務服務電話 2025-12-19