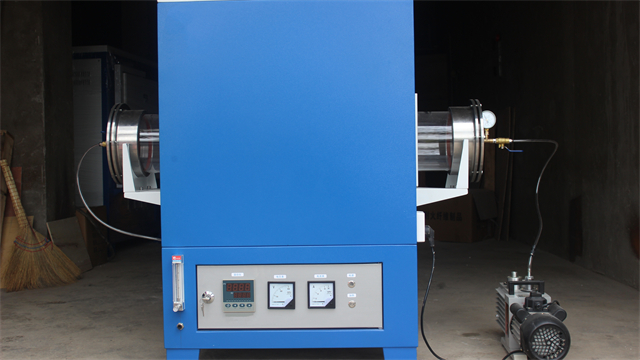

安徽高溫管式爐設備

高溫管式爐的人機協作智能操作與安全預警系統:人機協作智能操作與安全預警系統提升操作安全性和便捷性。操作人員通過觸摸屏、語音指令和手勢識別進行設備控制,系統內置的 AI 助手可實時解答操作疑問。當檢測到人員靠近高溫爐管時,紅外傳感器觸發聲光報警,并自動降低設備運行速度;若爐內壓力超過安全閾值,系統立即啟動緊急泄壓程序,同時通過短信和 APP 推送警報信息。該系統使操作人員安全培訓周期縮短 65%,設備安全事故發生率降低 90%。高溫管式爐通過狹長管道設計,讓物料在高溫下實現均勻加熱。安徽高溫管式爐設備

高溫管式爐的超聲霧化輔助化學氣相沉積技術:超聲霧化輔助化學氣相沉積技術在高溫管式爐中明顯提升薄膜制備質量。該技術通過超聲波將液態前驅體霧化成微米級液滴,與載氣混合后送入爐管。在制備二氧化鈦光催化薄膜時,將鈦酸丁酯的乙醇溶液霧化,在 300 - 400℃的爐溫下,霧化液滴迅速蒸發分解,在基底表面沉積形成均勻的 TiO?薄膜。超聲霧化使前驅體分散更均勻,成核密度提高 5 倍,薄膜的孔隙率達到 35%,比表面積增大至 120m2/g ,光催化降解甲基橙的效率比傳統 CVD 方法提升 40%,在污水處理領域具有廣闊應用前景。1800度高溫管式爐金屬粉末的燒結成型,高溫管式爐能獲得致密的燒結體。

高溫管式爐的數字孿生與數字線程融合管理平臺:數字孿生與數字線程融合管理平臺實現高溫管式爐全生命周期數字化管理。數字孿生模型實時映射爐體運行狀態,通過傳感器數據更新虛擬模型的溫度場、流場等參數;數字線程則串聯從原料采購、工藝設計、生產執行到產品質檢的全流程數據。在開發新型合金熱處理工藝時,工程師在虛擬平臺上模擬不同工藝參數組合,結合數字線程中的歷史生產數據優化方案。實際生產驗證顯示,該平臺使工藝開發周期縮短 40%,產品不良率降低 30%,同時實現生產數據的可追溯與知識積累,為企業持續改進提供數據驅動支持。

高溫管式爐在古代青銅器表面腐蝕產物研究中的熱分析應用:研究古代青銅器表面腐蝕產物的成分與形成機制,對文物保護至關重要。將青銅器腐蝕樣品置于高溫管式爐內,在氬氣保護下進行程序升溫實驗,從室溫以 5℃/min 的速率升至 800℃。利用熱重 - 差熱聯用分析儀(TG - DTA)實時監測樣品在升溫過程中的質量變化與熱效應,結合質譜儀分析揮發氣體成分。實驗發現,青銅器表面的堿式碳酸銅在 220 - 280℃之間發生分解,生成氧化銅和二氧化碳,該研究為制定科學的青銅器除銹與保護方案提供了關鍵數據支持。納米復合材料的合成,高溫管式爐確保材料性能均一。

高溫管式爐的超聲攪拌輔助溶液燃燒合成技術:超聲攪拌輔助溶液燃燒合成技術在高溫管式爐中能夠快速制備高性能材料。在制備納米陶瓷粉體時,將金屬鹽溶液與燃料混合后置于爐管內的反應容器中,啟動超聲攪拌裝置,使溶液均勻混合。同時,點燃溶液引發燃燒反應,在高溫管式爐的加熱作用下,燃燒反應持續進行,生成納米陶瓷粉體。超聲攪拌產生的強烈空化效應和機械攪拌作用,促進了反應物的混合和傳熱傳質,使反應更加充分。與傳統溶液燃燒合成方法相比,該技術制備的納米陶瓷粉體粒徑更均勻,平均粒徑為 50nm,且團聚現象明顯減少,比表面積達到 80m2/g,有效提高了材料的性能。高溫管式爐的管道內壁光滑,防止物料粘連殘留。山東高溫管式爐價格

高溫管式爐在科研實驗中為新材料研發提供可靠的熱處理平臺。安徽高溫管式爐設備

高溫管式爐的多物理場耦合仿真優化技術:多物理場耦合仿真優化技術基于有限元分析方法,對高溫管式爐內的熱傳導、流體流動、電磁效應等多物理場進行耦合模擬。在設計新型高溫管式爐時,輸入爐體結構參數、材料物性和工藝條件,仿真軟件可預測爐內溫度分布、氣體流速和壓力變化。通過優化加熱元件布局和氣體進出口位置,使爐內溫度均勻性提高 25%,氣體停留時間分布更合理。在實際生產驗證中,采用優化后的爐型使產品熱處理質量穩定性提升 30%,有效減少因設計不合理導致的工藝調整成本和時間。安徽高溫管式爐設備

- 青海高溫管式爐價格 2025-12-18

- 湖北節能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 安徽高溫管式爐設備 2025-12-17

- 黑龍江高溫臺車爐規格尺寸 2025-12-17

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺車爐報價 2025-12-17

- 預抽箱式電阻爐生產廠家 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 山西馬弗爐廠家哪家好 2025-12-17

- 常州常規CZU型鋼設備報價 2025-12-18

- 一體化成型打彎 2025-12-18

- 楊浦區環保離心機 2025-12-18

- 浦口區本地波峰焊接 2025-12-18

- 重慶直銷四邊封包裝機哪個品牌好 2025-12-18

- 江蘇常州金旺定制設備 2025-12-18

- 湖南室外框架電梯費用 2025-12-18

- 溫州大型離心通風機什么價格 2025-12-18

- 廣東節溫器源頭直供 2025-12-18

- 東莞自動稱重剔除機現貨 2025-12-18