河北高溫管式爐價格

高溫管式爐的蜂窩狀多孔陶瓷蓄熱體結構:為提升高溫管式爐的熱效率,蜂窩狀多孔陶瓷蓄熱體結構應用。該蓄熱體采用堇青石 - 莫來石復合陶瓷材料,具有高密度的六邊形蜂窩孔道,孔壁厚度 0.3mm,比表面積達 200m2/m3 。在爐管的預熱段與冷卻段分別布置蓄熱體,當高溫尾氣通過預熱段蓄熱體時,熱量被迅速吸收存儲;待冷空氣進入時,蓄熱體釋放熱量將其預熱至 600℃以上。在金屬材料的光亮退火工藝中,該結構使燃料消耗降低 35%,爐管的熱響應速度提升 50%,可在 15 分鐘內從室溫升溫至 800℃,且蓄熱體抗熱震性能優(yōu)異,經 1000 次冷熱循環(huán)后仍保持結構完整,大幅延長設備使用壽命。高溫管式爐的爐管尺寸可定制為φ40mm至φ200mm,適配不同樣品規(guī)格。河北高溫管式爐價格

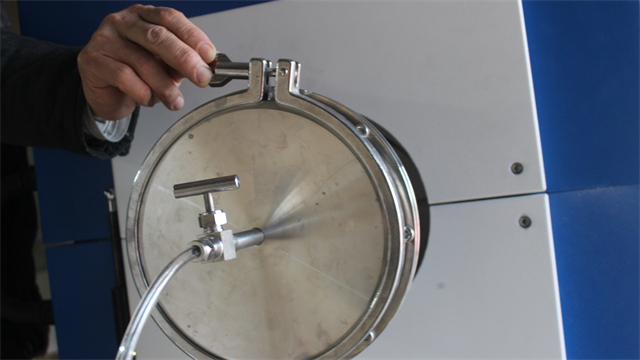

高溫管式爐的余熱驅動有機朗肯循環(huán)發(fā)電系統(tǒng):為實現(xiàn)高溫管式爐余熱的高效利用,余熱驅動有機朗肯循環(huán)發(fā)電系統(tǒng)應運而生。從爐管排出的高溫尾氣(溫度約 750℃)進入余熱鍋爐,加熱低沸點有機工質(如 R245fa)使其氣化,高溫高壓的有機蒸汽推動渦輪發(fā)電機發(fā)電。發(fā)電后的蒸汽經冷凝器冷卻液化,通過工質泵重新送入余熱鍋爐循環(huán)使用。在陶瓷粉體煅燒生產線中,該系統(tǒng)每小時可發(fā)電 30kW?h,滿足生產線 12% 的電力需求,每年減少二氧化碳排放約 200 噸,既降低企業(yè)用電成本,又實現(xiàn)節(jié)能減排目標。新疆高溫管式爐價格高溫管式爐帶有壓力調節(jié)裝置,維持爐內壓力穩(wěn)定。

高溫管式爐的超聲振動輔助粉末冶金溫壓成型技術:超聲振動輔助粉末冶金溫壓成型技術在高溫管式爐中提升材料成型質量。在金屬粉末溫壓過程中,將模具置于爐內加熱至 150℃,同時施加 20kHz 超聲振動。超聲振動產生的機械攪拌作用使金屬粉末流動性提高 3 倍,在同等壓力下,壓坯密度從理論密度的 85% 提升至 93%。在制備汽車發(fā)動機粉末冶金零件時,該技術使零件的拉伸強度達到 800MPa,疲勞壽命提高 50%,且內部孔隙率降低至 2% 以下,滿足高性能機械零件的制造要求。

高溫管式爐的快換式陶瓷纖維爐膛結構:傳統(tǒng)爐膛更換過程繁瑣且耗時,快換式陶瓷纖維爐膛結構采用模塊化設計,提高了設備的維護效率。爐膛由耐高溫陶瓷纖維預制塊拼接而成,各預制塊之間通過耐高溫粘結劑和機械卡扣連接。當爐膛局部損壞時,操作人員可快速拆卸損壞的預制塊,更換新的預制塊,整個更換過程可在 30 分鐘內完成,無需對爐體進行復雜的調試和升溫處理。該結構的陶瓷纖維爐膛具有良好的隔熱性能和耐高溫性能,可承受 1600℃的高溫,且重量較輕,比傳統(tǒng)耐火磚爐膛重量減輕 60%,降低了爐體的承重壓力,同時減少了能源消耗。高溫管式爐帶有數(shù)據記錄功能,便于實驗數(shù)據的整理分析。

高溫管式爐的渦流電磁感應與電阻絲復合加熱系統(tǒng):單一加熱方式難以滿足復雜材料的加熱需求,渦流電磁感應與電阻絲復合加熱系統(tǒng)應運而生。該系統(tǒng)將電阻絲均勻纏繞在爐管外部,提供穩(wěn)定的基礎溫度場;同時在爐管內部設置感應線圈,利用電磁感應原理對導電工件進行快速加熱。在金屬材料的快速退火處理中,前期通過電阻絲將爐溫升至 600℃,使工件整體預熱;隨后啟動感應加熱,在 30 秒內將工件表面溫度提升至 850℃,實現(xiàn)局部快速退火。這種復合加熱方式使退火時間縮短 40%,材料的殘余應力降低 60%,有效避免了因單一加熱方式導致的加熱不均勻問題,提升了金屬材料的綜合性能。高溫管式爐的測溫元件通常采用S型熱電偶,測量精度可達±1℃。河北高溫管式爐價格

高溫管式爐帶有攪拌裝置,促進物料均勻反應。河北高溫管式爐價格

高溫管式爐在核廢料陶瓷固化體研究中的高溫燒結應用:核廢料的安全處置是重大難題,高溫管式爐用于核廢料陶瓷固化體的高溫燒結研究。將模擬核廢料與陶瓷原料混合后裝入坩堝,置于爐管內,在 1200 - 1400℃高溫和惰性氣氛保護下進行燒結。通過控制升溫速率(1 - 2℃/min)與保溫時間(4 - 6 小時),使核廢料中的放射性核素均勻固溶在陶瓷晶格中。利用 X 射線衍射儀在線監(jiān)測燒結過程中晶相變化,優(yōu)化工藝參數(shù)。經該工藝制備的陶瓷固化體,放射性核素浸出率低于 10??g/(cm2?d),滿足國際核廢料處置安全標準,為核廢料的安全固化處理提供了重要實驗手段。河北高溫管式爐價格

- 湖北節(jié)能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 安徽高溫管式爐設備 2025-12-17

- 黑龍江高溫臺車爐規(guī)格尺寸 2025-12-17

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺車爐報價 2025-12-17

- 預抽箱式電阻爐生產廠家 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 山西馬弗爐廠家哪家好 2025-12-17

- 高溫電爐規(guī)格 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17

- 惠州電池殼螺母植入機定制 2025-12-17

- 建鄴區(qū)會議管理系統(tǒng)是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 崇明區(qū)廚房設備維修 2025-12-17

- 工業(yè)園區(qū)一體化自動化組裝設備設備廠家 2025-12-17

- 河南工業(yè)安防設施建設 2025-12-17

- 浙江試驗智能設備生產廠家 2025-12-17

- 濱湖區(qū)全自動軸類量大從優(yōu) 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17