四川大型高溫管式爐

高溫管式爐的多尺度微納結構材料梯度制備工藝:高溫管式爐結合化學氣相沉積與物理的氣相沉積技術,實現多尺度微納結構材料的梯度制備。在制備超級電容器電極材料時,先通過化學氣相沉積在基底表面生長 100nm 厚的碳納米管陣列,隨后切換至物理的氣相沉積,在碳納米管表面沉積 50nm 厚的二氧化錳納米顆粒。通過控制氣體流量、溫度和沉積時間,形成從底層到表層的孔隙率梯度(從 80% 到 40%)和電導率梯度(從 103S/m 到 10?S/m)。該材料的比電容達到 350F/g,循環穩定性超過 5000 次,為高性能儲能器件的研發提供創新材料解決方案。高溫管式爐的維護需使用非腐蝕性清潔劑擦拭爐膛表面,避免損傷保溫層。四川大型高溫管式爐

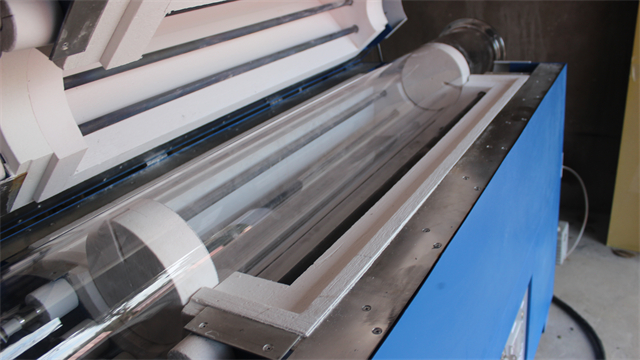

高溫管式爐的微波等離子體化學氣相沉積(MPCVD)技術:微波等離子體化學氣相沉積技術在高溫管式爐中展現出獨特優勢,能夠實現高質量薄膜材料的快速制備。在制備金剛石薄膜時,將甲烷和氫氣的混合氣體通入爐管,利用微波激發產生等離子體。等離子體中的高能粒子使氣體分子分解,在襯底表面沉積形成金剛石薄膜。通過調節微波功率、氣體流量和沉積溫度,可精確控制薄膜的生長速率和質量。在 5kW 微波功率下,金剛石薄膜的生長速率可達 10μm/h,制備的薄膜硬度達到 HV10000,表面粗糙度 Ra 值小于 0.2μm,應用于刀具涂層、光學窗口等領域。四川大型高溫管式爐高溫管式爐通過狹長管道設計,讓物料在高溫下實現均勻加熱。

高溫管式爐的自適應模糊神經網絡溫控系統:針對高溫管式爐溫控過程中存在的非線性、時變性和外部干擾問題,自適應模糊神經網絡溫控系統發揮明顯優勢。該系統通過熱電偶、紅外測溫儀等多傳感器采集爐內溫度數據,模糊邏輯模塊對溫度偏差進行初步處理,神經網絡則依據大量歷史數據和實時反饋,動態優化控制參數。在制備特種玻璃熔塊時,即使環境溫度波動 ±10℃,該系統也能將爐溫控制在目標值 ±0.8℃范圍內,超調量減少至 3%,有效避免因溫度失控導致的玻璃析晶、氣泡等缺陷,產品良品率從 85% 提升至 96%。

高溫管式爐的碳納米管增強碳 - 碳復合隔熱氈:為提升高溫管式爐隔熱性能,碳納米管增強碳 - 碳復合隔熱氈被應用于爐體保溫層。該隔熱氈以短切碳纖維為骨架,均勻分散 10%(質量分數)的碳納米管,形成三維導熱阻隔網絡。碳納米管獨特的一維結構與高長徑比,有效阻斷熱量傳導路徑,使隔熱氈熱導率降至 0.08 W/(m?K),較傳統碳氈降低 25%。在 1500℃高溫工況下,使用該隔熱氈可使爐體外壁溫度保持在 62℃以下,且其密度為 0.8 g/cm3,重量比陶瓷纖維隔熱材料減輕 30%。此外,碳納米管的增強作用使隔熱氈抗撕裂強度提高 40%,在頻繁的裝卸維護中不易破損,明顯延長使用壽命。高溫管式爐的保溫層設計,有效減少熱量損耗。

高溫管式爐的脈沖電流輔助燒結工藝:脈沖電流輔助燒結工藝在高溫管式爐中明顯提升材料燒結效率與質量。該工藝通過在爐管內的電極間施加脈沖電流,利用焦耳熱使物料內部快速升溫。在燒結納米陶瓷粉末時,將粉末置于石墨模具內放入爐管,通入氬氣保護后施加脈沖電流。脈沖的高頻通斷(頻率 1 - 10kHz)使粉末顆粒間產生瞬間高溫,加速原子擴散,實現快速致密化。與傳統燒結相比,該工藝使燒結溫度降低 200℃,燒結時間縮短 80%,制備的納米陶瓷密度達到理論密度的 98%,晶粒尺寸控制在 100nm 以內,其硬度和韌性分別提升 30% 和 25%,為高性能陶瓷材料的制備開辟了新路徑。高溫管式爐的測溫精度可達±1℃,確保實驗數據的準確性與工藝穩定性。四川大型高溫管式爐

高溫管式爐在能源材料研究中用于儲氫材料合成,優化儲氫性能。四川大型高溫管式爐

高溫管式爐在核反應堆用碳化硅復合材料性能研究中的高溫輻照模擬應用:核反應堆用碳化硅復合材料需具備優異的耐高溫與抗輻照性能,高溫管式爐用于其模擬實驗。將碳化硅復合材料樣品置于爐內特制的輻照裝置中,在 1200℃高溫與 10?? Pa 真空環境下,利用電子加速器產生的高能電子束模擬中子輻照效應,劑量率設為 1×101? n/cm2?s。通過掃描電鏡與能譜儀在線觀察樣品微觀結構與元素遷移,發現輻照劑量達到 10 dpa 時,復合材料中硅 - 碳鍵依然穩定,出現少量位錯缺陷。實驗數據為碳化硅復合材料在核反應堆中的應用提供關鍵性能參數,助力新型核反應堆材料的研發與安全評估。四川大型高溫管式爐

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 江蘇高溫管式爐公司 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 真空氣氛爐多少錢 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 湖北節能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18