吉林1800度高溫電爐

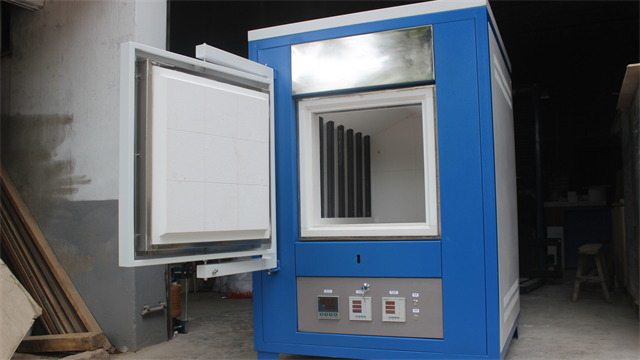

高溫電爐的快速拆裝維護結構設計:傳統高溫電爐維修時,需耗費大量時間拆卸復雜的部件,影響生產進度。快速拆裝維護結構設計通過采用模塊化連接和快拆接口,簡化維修流程。發熱元件采用插拔式設計,更換時只需斷開電源,拔出損壞元件,插入新元件即可完成更換,耗時從數小時縮短至十幾分鐘;爐襯采用拼接式結構,單塊損壞時可直接拆卸更換,無需整體拆除。此外,將電氣控制系統集成在單獨的抽屜式模塊中,出現故障時可快速抽出模塊進行檢測和維修。快速拆裝維護結構設計減少了設備停機時間,提高設備的可用性和企業生產效率。高溫電爐的爐門開啟方式獨特,操作便利且安全。吉林1800度高溫電爐

高溫電爐的模塊化設計理念正逐漸成為行業發展新趨勢。傳統高溫電爐往往采用整體式結構,維修和升級時需對整機進行拆解,耗時耗力。而模塊化設計將電爐拆解為加熱模塊、溫控模塊、爐體模塊等單獨單元。例如,加熱模塊可根據不同溫度需求快速更換硅碳棒、硅鉬棒等發熱組件;溫控模塊采用標準化接口,便于升級為更先進的智能控制系統。這種設計不僅降低了設備維護成本,還能根據工藝需求靈活組合模塊,如在陶瓷制備中,可增加氣氛控制模塊實現還原燒結,在金屬熱處理時,更換大功率加熱模塊滿足快速升溫要求,極大提升了高溫電爐的通用性和適應性。高溫電爐價格一般多少不斷升級的高溫電爐,性能愈發好,應用更廣。

高溫電爐的多爐協同作業模式在大規模生產中具有明顯優勢。在一些工業生產場景中,需要同時處理大量物料或進行多工序連續生產,通過將多臺高溫電爐進行協同作業,可以實現生產效率的大幅提升。多爐協同作業可根據不同的工藝要求,對各臺電爐進行合理分工,例如一臺電爐負責物料的預熱,一臺電爐進行高溫處理,另一臺電爐進行冷卻或回火處理。通過自動化控制系統,實現各臺電爐之間的物料傳輸和工藝參數的聯動控制,確保整個生產流程的連續性和穩定性,滿足大規模生產的需求,降低生產成本,提高企業的市場競爭力。

高溫電爐的耐火材料侵蝕機理研究助力延長爐襯使用壽命。耐火材料在高溫、化學侵蝕、熱震等復雜工況下,其內部結構會逐漸發生變化。通過掃描電鏡、能譜分析等技術,對使用后的耐火材料進行微觀結構觀察和成分分析,發現堿金屬、酸性氧化物等雜質會與耐火材料發生化學反應,形成低熔點相,導致材料剝落;熱震產生的微裂紋在反復熱循環中不斷擴展,終造成材料破裂。基于這些研究,研發出抗侵蝕性能更強的復合耐火材料,如在剛玉 - 莫來石耐火材料中添加尖晶石相,增強其抗堿性侵蝕能力;采用梯度結構設計,使耐火材料從內到外適應不同的溫度和化學環境,有效延長高溫電爐爐襯的使用壽命,降低設備維護成本。機械制造過程里,高溫電爐用于金屬機件的熱處理,提升其性能。

高溫電爐在深海資源開發模擬中的應用:深海多金屬結核、富鈷結殼等資源的開采與處理需模擬極端環境條件。高溫電爐與高壓釜結合,構建深海模擬裝置,可模擬數千米深海的高壓(100MPa 以上)與高溫(300℃ - 400℃)環境。在實驗過程中,將深海礦物樣本置于模擬裝置內,研究高溫高壓下礦物的物理化學變化,如金屬元素的浸出規律、礦物結構的轉變過程。通過精確控制溫度、壓力和反應時間,探索高效的深海資源提取工藝,為解決陸地礦產資源短缺問題提供技術儲備,助力深海資源的可持續開發利用。高溫電爐在冶金行業常用于合金鋼退火處理,改善材料機械性能。吉林1800度高溫電爐

可通入多種氣氛的高溫電爐,拓展了應用范圍。吉林1800度高溫電爐

高溫電爐的動態壓力調控技術為特殊材料合成創造條件。在超硬材料合成領域,如人造金剛石的制備,需要高溫高壓環境,傳統的靜態壓力設備難以滿足復雜工藝需求。動態壓力調控技術通過液壓系統與溫控系統聯動,在電爐升溫過程中,根據材料合成階段實時調整壓力。例如,在金剛石晶種生長初期,緩慢增加壓力至 5 - 6GPa,同時將溫度升至 1400 - 1600℃,隨著晶體生長,動態調整壓力和溫度曲線,促進晶體均勻生長。該技術使金剛石的合成效率提高 20%,且晶體純度和尺寸一致性得到明顯提升,拓展了高溫電爐在超硬材料制備領域的應用深度。吉林1800度高溫電爐

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 湖北節能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 安徽高溫管式爐設備 2025-12-17

- 黑龍江高溫臺車爐規格尺寸 2025-12-17

- 蘇州溶解氧有哪些 2025-12-18

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 南京國內激光全息制版系統 2025-12-18

- 寧夏模塊化氣脹軸定做價格 2025-12-18

- 山東檢修鋼結構平臺哪家便宜 2025-12-18

- 武漢間歇轉盤噴砂機直銷 2025-12-18

- 廣東動態性能好五軸機床五軸五聯動機行業報價 2025-12-18

- 山東非標定制絕緣套管上漆生產線銷售廠家 2025-12-18

- 寶山區新能源防水型連接電機 2025-12-18

- 上海小麥種子成套設備聯系方式 2025-12-18