大型高溫臺車爐操作注意事項

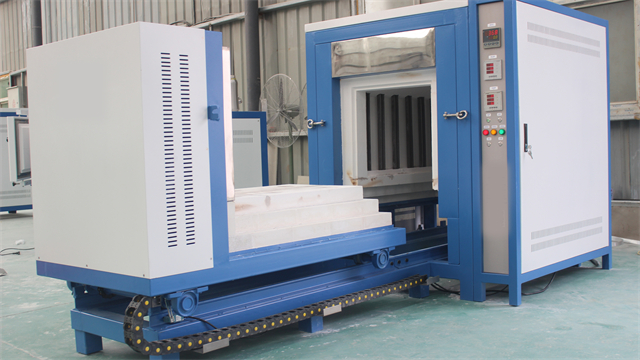

高溫臺車爐在相變儲熱材料性能優化中的應用:相變儲熱材料在太陽能儲能、工業余熱回收等領域應用廣,高溫臺車爐可用于其性能優化研究。將相變儲熱材料置于臺車上的特制模具中,送入爐內后,通過控制不同的溫度曲線和氣氛條件進行熱處理。在高溫循環測試中,以 2℃/min 的速率將溫度從常溫升至 600℃,保溫 2 小時后降溫至室溫,重復循環 100 次,觀察材料的相變潛熱、相變溫度和熱穩定性的變化。利用臺車爐的多區控溫功能,還可研究材料在不同溫度梯度下的性能差異。實驗數據為優化相變儲熱材料的配方和制備工藝提供了依據,有助于提高材料的儲能效率和使用壽命,推動相變儲熱技術的發展。高溫臺車爐的臺車進出設計,方便大型工件的吊裝與運輸。大型高溫臺車爐操作注意事項

高溫臺車爐的納米復合涂層爐膛維護技術:高溫臺車爐爐膛在長期高溫、侵蝕性氣氛作用下易損壞,納米復合涂層技術可有效延長爐膛使用壽命。該涂層由納米氧化鋁、氧化鋯和碳化硅等材料復合而成,采用等離子噴涂工藝涂覆在爐膛內壁。納米級顆粒使涂層具有高硬度、高耐磨性和良好的抗熱震性,在 1500℃高溫下仍能保持穩定。涂層表面的納米結構還可降低物料與爐膛的粘附性,減少清理次數。經測試,使用納米復合涂層的爐膛,使用壽命延長 60%,維護周期從每月一次延長至每季度一次,降低了設備維護強度和成本,提高設備運行效率。大型高溫臺車爐操作注意事項高溫臺車爐的電路設計科學,降低設備運行能耗。

高溫臺車爐在月球模擬土壤燒結研究中的應用:隨著月球科研探索的推進,研究月球模擬土壤的燒結特性對未來月球基地建設意義重大。科研人員將月球模擬土壤置于特制容器內,放置在高溫臺車爐的臺車上。通過調節爐內溫度、壓力和氣氛條件,模擬月球表面極端環境。在實驗過程中,以 1℃/min 的速率將溫度從常溫升至 1200℃,同時控制爐內真空度在 10?3 Pa,模擬月球低氣壓環境。借助臺車爐的多區控溫功能,觀察土壤在不同溫度區域的燒結變化,研究其致密化過程和力學性能演變。實驗數據為利用月球資源就地制備建筑材料提供了關鍵依據,助力月球基地建設技術的突破。

高溫臺車爐在核電壓力容器鍛件回火處理中的應用:核電壓力容器鍛件對回火處理的安全性和工藝精度要求極高,高溫臺車爐為其提供可靠保障。在回火工藝中,將鍛件放置在經過特殊設計的臺車支撐裝置上,確保鍛件受力均勻。爐內采用惰性氣體保護,防止鍛件氧化。回火過程中,臺車爐以 0.5℃/min 的速率緩慢升溫至 650℃,保溫 12 小時,使鍛件內部的殘余應力充分消除。通過高精度的溫控系統,將爐內溫度波動控制在 ±1℃以內,保證鍛件各部位的回火效果一致。經高溫臺車爐回火處理后的核電壓力容器鍛件,其力學性能和抗疲勞性能滿足核電行業嚴苛標準,為核電站的安全運行奠定基礎。高溫臺車爐在汽車制造中用于發動機部件的熱處理,增強材料疲勞強度。

高溫臺車爐的脈沖磁場輔助熱處理工藝:脈沖磁場輔助熱處理工藝將脈沖磁場引入高溫臺車爐,為材料性能提升提供新途徑。在工件熱處理過程中,當爐內溫度達到設定值并保溫時,通過布置在爐體周圍的電磁線圈施加脈沖磁場。脈沖磁場的強度、頻率和脈寬可根據材料和工藝需求進行調節。在金屬材料的退火處理中,脈沖磁場能促進位錯運動和晶粒細化,使金屬的強度提高 15% - 20%,塑性提升 10% - 15%;在永磁材料的熱處理中,脈沖磁場有助于改善磁疇結構,提高永磁體的磁性能。該工藝與傳統熱處理相比,能明顯提升材料的綜合性能,在航空航天、新能源等領域具有廣闊的應用前景。高溫臺車爐帶有超溫報警功能,保障設備運行安全。大型高溫臺車爐操作注意事項

高溫臺車爐在航天航空領域用于耐高溫材料的真空燒結,模擬極端環境條件。大型高溫臺車爐操作注意事項

高溫臺車爐的自適應氣流導向裝置:爐內氣流分布影響工件加熱均勻性,自適應氣流導向裝置可動態優化氣流路徑。該裝置由多個可旋轉導流板組成,導流板角度通過伺服電機精確調節。系統通過壓力傳感器與溫度傳感器實時監測爐內流場與溫度場,當檢測到溫度偏差時,算法自動計算并調整導流板角度,改變氣流方向。在處理大型不規則工件時,裝置可根據工件形狀智能規劃氣流路徑,使爐內溫度均勻性從 ±8℃提升至 ±3℃。此外,該裝置還能在臺車進出爐過程中,自動調整氣流,減少熱量散失與爐溫波動,提高能源利用效率。大型高溫臺車爐操作注意事項

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺車爐報價 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 高溫電爐規格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 安徽工業高溫電爐 2025-12-16

- 青海馬弗爐多少錢一臺 2025-12-16

- 濱湖區全自動軸類量大從優 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 浙江電子枕式包裝機報價 2025-12-17

- 歐洲復合濾芯選型 2025-12-17