小型箱式電阻爐定制

箱式電阻爐在磁性材料退火處理中的磁場輔助技術:磁性材料的退火處理結合磁場輔助可優化其磁性能,箱式電阻爐為此提供實現途徑。在爐腔外部安裝可調節磁場強度的電磁線圈,在鐵氧體磁性材料退火過程中,當溫度升至居里點以上(約 450℃)時,開啟電磁線圈,施加 0.5T 的磁場強度。在磁場作用下,磁性材料內部的磁疇取向更加一致,退火冷卻后,材料的剩磁提高 18%,矯頑力提升 15%。箱式電阻爐的溫控系統與磁場控制系統實現聯動,可根據溫度變化自動調整磁場強度,確保在不同退火階段都能達到處理效果。通過該技術處理的磁性材料,應用于電機、變壓器等設備時,能量損耗降低 12%,提高了設備的效率和性能。箱式電阻爐可設置多段升溫程序,適配復雜的熱處理工藝。小型箱式電阻爐定制

箱式電阻爐的無線傳感器網絡監測系統:傳統的有線測溫方式存在布線復雜、易受高溫損壞等問題,箱式電阻爐的無線傳感器網絡監測系統解決了這些難題。該系統由多個耐高溫無線傳感器節點組成,傳感器采用特殊的陶瓷封裝,可在 800℃環境下穩定工作。這些節點通過自組織網絡協議,實時采集爐內不同位置的溫度、壓力、氣體濃度等數據,并通過無線信號傳輸至控制終端。在大型箱式電阻爐中,可布置 20 - 30 個傳感器節點,實現對爐內環境的全方面監測。與傳統有線監測方式相比,該系統安裝便捷,減少了布線成本和維護工作量,同時提高了數據采集的準確性和可靠性,避免了因布線問題導致的監測故障。小型箱式電阻爐定制箱式電阻爐支持多臺并聯使用,滿足大規模生產需求。

箱式電阻爐在光伏電池片熱處理中的氣氛精確調控:光伏電池片的熱處理對氣氛成分和流量控制要求嚴格,箱式電阻爐通過高精度氣體調控系統實現準確處理。在電池片的退火過程中,需要嚴格控制氧氣、氫氣、氮氣等氣體的比例。爐內配備質量流量控制器和氣體混合裝置,可實現多種氣體的精確配比,流量控制精度達到 ±0.1%。在退火初期,通入高純氮氣排除爐內空氣;然后按一定比例通入氫氣和氬氣的混合氣體(氫氣含量 2%),在 700℃下保溫 1 小時,消除電池片內部的缺陷和雜質。通過精確控制氣氛,光伏電池片的少子壽命提高 30%,轉換效率提升 1.8%,有效提高了光伏電池的發電性能。

箱式電阻爐的雙電源冗余供電系統設計:為避免因電源故障導致箱式電阻爐運行中斷,雙電源冗余供電系統提供了可靠保障。該系統由主電源和備用電源組成,主電源采用三相交流電源,備用電源為柴油發電機或不間斷電源(UPS)。當主電源出現電壓波動、斷電等異常情況時,智能切換裝置可在 10 毫秒內自動切換至備用電源,確保加熱元件和控制系統持續穩定運行。在高校材料實驗室,一次突發停電事故中,配備雙電源冗余供電系統的箱式電阻爐,在切換至 UPS 電源后,仍能按照預設程序完成陶瓷材料的燒結工藝,避免了價值數萬元的實驗樣品報廢。此外,該系統還具備電源狀態實時監測功能,通過顯示屏直觀顯示主、備電源的電壓、電流等參數,方便操作人員及時掌握設備供電情況。箱式電阻爐的電路設計科學,降低運行過程中的能耗。

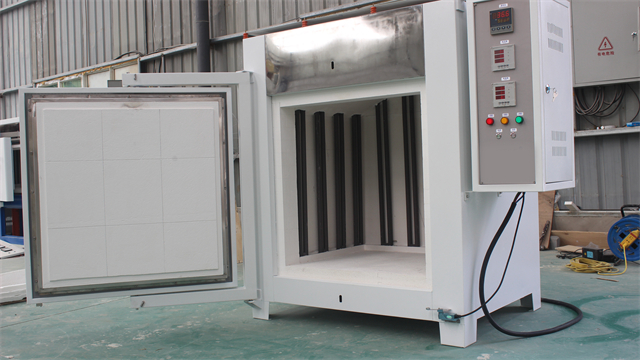

箱式電阻爐的模塊化加熱單元設計:箱式電阻爐傳統的整體式加熱結構在維護和更換時較為不便,模塊化加熱單元設計有效解決了這一問題。該設計將爐內加熱系統拆分為多個單獨的加熱模塊,每個模塊由加熱絲、絕緣框架和防護罩組成,通過標準化接口與爐體電路連接。當某個加熱模塊出現故障時,操作人員需斷開電源,擰下固定螺絲,即可在 15 分鐘內完成更換,較傳統整體更換方式效率提升 70%。在高校實驗室的材料熱處理實驗中,采用模塊化加熱單元的箱式電阻爐,因加熱系統故障導致的實驗中斷次數減少 85%。此外,模塊化設計還便于根據不同的熱處理工藝需求,靈活調整加熱模塊的數量和布局,例如在進行小型工件的快速加熱時,可啟用部分模塊,降低能耗。箱式電阻爐的爐體結構緊湊,節省安裝空間。小型箱式電阻爐定制

金屬表面處理利用箱式電阻爐,增強表面硬度。小型箱式電阻爐定制

箱式電阻爐的納米級梯度隔熱材料應用:傳統箱式電阻爐的隔熱材料在高溫下存在熱導率增加、隔熱性能下降的問題,納米級梯度隔熱材料為其提供了新的解決方案。該材料基于納米顆粒的特殊熱傳導抑制原理,通過梯度化結構設計,從爐腔內側到外側,材料的密度和熱導率呈梯度變化。內層采用納米氣凝膠,熱導率低至 0.012W/(m?K),能有效阻擋高溫輻射;中間層為摻雜稀土元素的陶瓷纖維,增強隔熱穩定性;外層則是強度高納米復合涂層,防止熱量散失。在 1000℃的工作環境下,使用該材料的箱式電阻爐,爐體外壁溫度較傳統隔熱材料降低 35℃,熱損失減少 52%。在小型精密鑄造廠,采用該隔熱材料的箱式電阻爐,每年可節省燃氣成本約 18 萬元,同時減少了因爐體過熱對周邊設備和操作人員的影響。小型箱式電阻爐定制

- 湖北節能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 安徽高溫管式爐設備 2025-12-17

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺車爐報價 2025-12-17

- 預抽箱式電阻爐生產廠家 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 山西馬弗爐廠家哪家好 2025-12-17

- 高溫電爐規格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17

- 惠州電池殼螺母植入機定制 2025-12-17

- 建鄴區會議管理系統是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 崇明區廚房設備維修 2025-12-17

- 工業園區一體化自動化組裝設備設備廠家 2025-12-17

- 河南工業安防設施建設 2025-12-17

- 浙江試驗智能設備生產廠家 2025-12-17

- 濱湖區全自動軸類量大從優 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17