西藏高溫臺車爐多少錢

高溫臺車爐的自適應氣流導向裝置:爐內氣流分布影響工件加熱均勻性,自適應氣流導向裝置可動態優化氣流路徑。該裝置由多個可旋轉導流板組成,導流板角度通過伺服電機精確調節。系統通過壓力傳感器與溫度傳感器實時監測爐內流場與溫度場,當檢測到溫度偏差時,算法自動計算并調整導流板角度,改變氣流方向。在處理大型不規則工件時,裝置可根據工件形狀智能規劃氣流路徑,使爐內溫度均勻性從 ±8℃提升至 ±3℃。此外,該裝置還能在臺車進出爐過程中,自動調整氣流,減少熱量散失與爐溫波動,提高能源利用效率。高溫臺車爐在化工實驗中用于催化劑的高溫活化,提升反應效率與選擇性。西藏高溫臺車爐多少錢

高溫臺車爐在玻璃窯爐耐火材料烘烤中的應用:玻璃窯爐耐火材料在使用前需進行烘烤,以去除水分、提強度高,高溫臺車爐為此提供高效的烘烤解決方案。將耐火材料模塊放置在臺車上,送入爐內后,采用分段升溫烘烤工藝。先以 2℃/min 的速率升溫至 200℃,保溫 4 小時,去除游離水;再升溫至 600℃,保溫 8 小時,去除結晶水;升溫至 800℃,保溫 6 小時,使耐火材料充分燒結。爐內配備循環風機,保證烘烤過程中溫度均勻,避免耐火材料因局部過熱或過冷產生裂紋。經高溫臺車爐烘烤后的耐火材料,強度提高 20%,熱穩定性增強,有效延長玻璃窯爐使用壽命,減少窯爐檢修次數。西藏高溫臺車爐多少錢工程機械制造中,高溫臺車爐對結構件進行回火處理。

高溫臺車爐的生物質燃料替代應用技術:為降低對傳統化石能源的依賴,減少碳排放,高溫臺車爐探索生物質燃料替代應用技術。將生物質顆粒(如木屑顆粒、稻殼顆粒等)作為燃料,通過特殊設計的生物質燃燒器送入爐內燃燒。燃燒器采用氣化燃燒方式,先將生物質顆粒氣化,再進行二次燃燒,提高燃燒效率。在燃燒過程中,通過調節進料速度和空氣供應量,精確控制燃燒溫度。與傳統燃煤相比,使用生物質燃料可使二氧化碳排放量減少 80% 以上,同時降低企業的燃料成本。某陶瓷企業采用生物質燃料替代技術后,每年減少二氧化碳排放 5000 噸,實現了經濟效益和環境效益的雙贏。

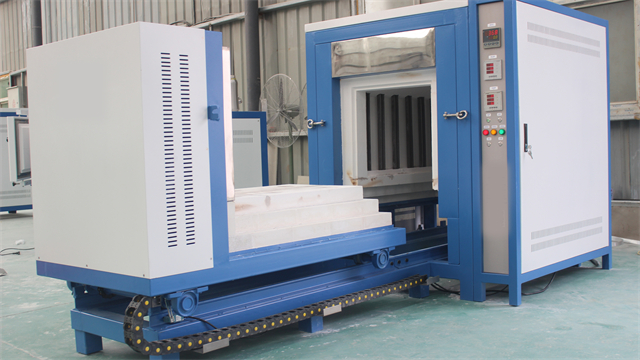

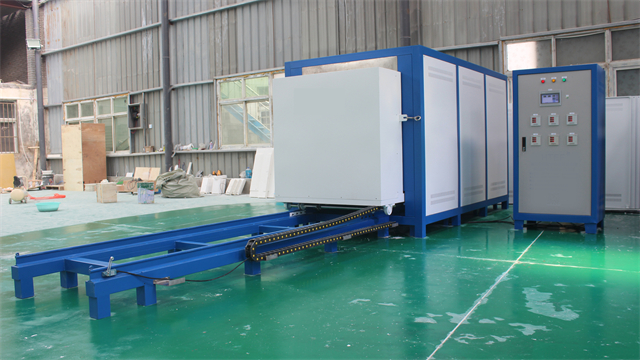

高溫臺車爐在航空航天大型鋁合金構件固溶處理中的應用:航空航天領域的大型鋁合金構件對熱處理工藝要求極高,高溫臺車爐憑借其獨特優勢滿足了相關需求。在鋁合金構件固溶處理時,將構件放置在經過特殊設計的臺車工裝架上,確保構件在加熱過程中受力均勻。爐內采用高純度氮氣保護氣氛,防止鋁合金氧化。固溶處理過程中,臺車爐以精確的升溫速率(1.2℃/min)將溫度升至 530℃,保溫 5 小時,使合金元素充分溶解于基體中。隨后,臺車快速移出至淬火水槽,實現快速冷卻。經高溫臺車爐處理的鋁合金構件,其強度和韌性明顯提高,滿足航空航天飛行器對構件性能的嚴苛要求。高溫臺車爐配備智能溫控系統,實時監控爐內溫度變化。

高溫臺車爐的臺車表面防粘涂層處理:在處理易粘結、粘性大的物料時,臺車表面容易殘留物料,影響后續使用和加熱效果。高溫臺車爐的臺車表面采用特殊防粘涂層處理,涂層材料選用耐高溫、耐腐蝕的陶瓷 - 金屬復合材料,通過等離子噴涂工藝均勻涂覆在臺車表面。該涂層具有超疏表面特性,物料在高溫下不易粘附,對于已粘附的少量物料,在冷卻后可輕松清掉。經測試,使用防粘涂層的臺車,清理時間從原來的每次 2 小時縮短至 30 分鐘,減少了人工維護成本,同時提高了臺車的使用壽命和設備的運行效率。礦山機械零件熱處理,高溫臺車爐確保零件性能達標。可傾式高溫臺車爐制造商

機械加工企業利用高溫臺車爐,對大型軸類零件進行調質。西藏高溫臺車爐多少錢

高溫臺車爐的分布式儲能供電保障系統:為提高高溫臺車爐供電的穩定性和可靠性,分布式儲能供電保障系統發揮重要作用。該系統由鋰電池儲能模塊、超級電容器儲能模塊和能量管理系統組成。在電網正常供電時,儲能系統利用低谷電價時段進行充電;當電網出現波動或停電時,儲能系統自動切換,為高溫臺車爐提供持續電力供應。在處理關鍵工件的熱處理工藝過程中,若遭遇突發停電,儲能系統可保證臺車爐按照預設的冷卻曲線緩慢降溫,避免因急冷導致工件報廢。同時,能量管理系統根據爐內溫度、工藝階段等信息,優化儲能系統的充放電策略,提高能源利用效率,降低企業對電網的依賴,保障生產連續性。西藏高溫臺車爐多少錢

- 福建真空高溫管式爐 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 高溫電爐規格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 安徽工業高溫電爐 2025-12-16

- 青海馬弗爐多少錢一臺 2025-12-16

- 重慶小型高溫電爐 2025-12-16

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 歐洲復合濾芯選型 2025-12-17

- 吉林節能園林綠化工程施工哪家好 2025-12-17

- 山東本地蓄能器 2025-12-17

- 濱江區省電測長儀 2025-12-17

- 四川油田試壓泵標準起草單位 2025-12-17