新疆臺(tái)車爐公司

臺(tái)車爐的節(jié)能型爐門密封結(jié)構(gòu)改進(jìn):爐門密封性能直接影響臺(tái)車爐的能耗和工作效率,節(jié)能型爐門密封結(jié)構(gòu)的改進(jìn)具有重要意義。新型爐門密封結(jié)構(gòu)采用多層復(fù)合密封方式,內(nèi)層為耐高溫硅橡膠密封條,具有良好的彈性和密封性,可在 300℃以下保持良好的密封性能;中間層為陶瓷纖維毯,進(jìn)一步增強(qiáng)隔熱效果;外層為金屬密封板,通過彈簧壓緊裝置實(shí)現(xiàn)自動(dòng)壓緊密封。當(dāng)爐門關(guān)閉時(shí),彈簧壓緊裝置根據(jù)爐內(nèi)壓力自動(dòng)調(diào)整壓緊力,確保密封效果。經(jīng)測(cè)試,改進(jìn)后的爐門密封結(jié)構(gòu)使?fàn)t內(nèi)熱量泄漏減少 40%,在 800℃工作溫度下,爐體外壁溫度降低 20℃,每年可節(jié)約電能約 15 萬度,降低了企業(yè)的生產(chǎn)成本,同時(shí)減少了對(duì)環(huán)境的熱污染。臺(tái)車爐帶有故障診斷功能,便于設(shè)備維護(hù)。新疆臺(tái)車爐公司

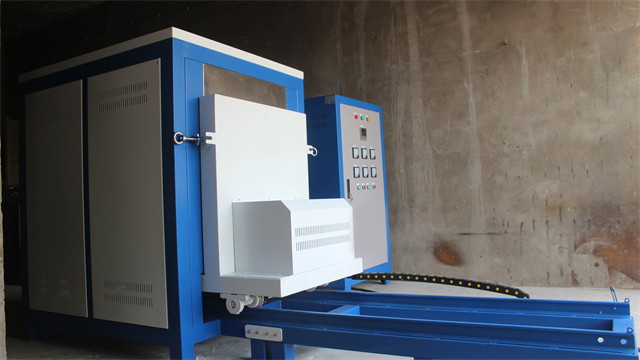

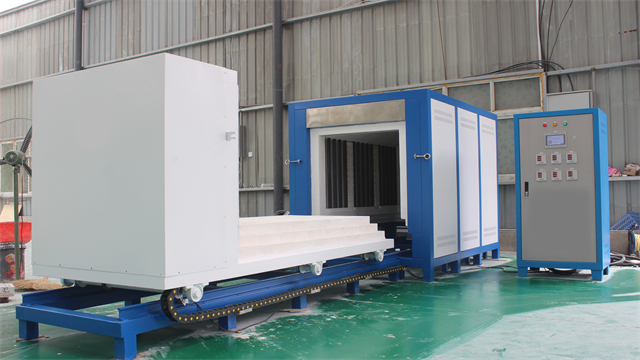

臺(tái)車爐的自動(dòng)化進(jìn)出料系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn):傳統(tǒng)臺(tái)車爐進(jìn)出料依賴人工操作,效率低且存在安全隱患,自動(dòng)化進(jìn)出料系統(tǒng)的應(yīng)用解決了這一問題。該系統(tǒng)由行車、機(jī)械臂、軌道定位裝置和控制系統(tǒng)組成。行車負(fù)責(zé)吊運(yùn)工件至臺(tái)車上,機(jī)械臂精確抓取并放置工件,定位精度可達(dá) ±5mm。軌道定位裝置采用激光測(cè)距與編碼器雙重定位,確保臺(tái)車準(zhǔn)確進(jìn)出爐體。控制系統(tǒng)根據(jù)預(yù)設(shè)程序,自動(dòng)控制行車、機(jī)械臂和臺(tái)車的動(dòng)作,實(shí)現(xiàn)無人化操作。在大型鋼結(jié)構(gòu)件熱處理中,自動(dòng)化進(jìn)出料系統(tǒng)可在 10 分鐘內(nèi)完成工件裝卸,相比人工操作效率提升 4 倍。同時(shí),系統(tǒng)設(shè)置多重安全防護(hù),如限位保護(hù)、急停按鈕等,保障操作人員安全。某鋼結(jié)構(gòu)生產(chǎn)企業(yè)引入該系統(tǒng)后,生產(chǎn)效率提高 35%,人工成本降低 25%。新疆臺(tái)車爐公司臺(tái)車爐的爐門升降采用液壓驅(qū)動(dòng),運(yùn)行穩(wěn)定。

臺(tái)車爐的低氮燃燒技術(shù)改造:為響應(yīng)環(huán)保要求,降低氮氧化物排放,臺(tái)車爐進(jìn)行低氮燃燒技術(shù)改造。改造后的燃燒系統(tǒng)采用分級(jí)燃燒和煙氣再循環(huán)技術(shù)。分級(jí)燃燒將燃料和空氣分階段送入爐內(nèi),先將部分燃料與空氣在一次燃燒區(qū)進(jìn)行不完全燃燒,降低燃燒溫度峰值;剩余燃料和空氣在二次燃燒區(qū)進(jìn)行完全燃燒,使燃燒更加充分。煙氣再循環(huán)技術(shù)將部分燃燒后的煙氣重新引入燃燒區(qū),降低氧氣濃度,進(jìn)一步降低燃燒溫度,抑制氮氧化物的生成。經(jīng)測(cè)試,采用低氮燃燒技術(shù)改造后的臺(tái)車爐,氮氧化物排放濃度從原來的 800mg/m3 降低至 200mg/m3 以下,滿足了國家環(huán)保排放標(biāo)準(zhǔn),減少了對(duì)大氣環(huán)境的污染,同時(shí)提高了燃料的燃燒效率,降低了能源消耗,實(shí)現(xiàn)了環(huán)保與經(jīng)濟(jì)效益的雙贏。

臺(tái)車爐的多溫區(qū)單獨(dú)控溫技術(shù)研究:多溫區(qū)單獨(dú)控溫技術(shù)可滿足復(fù)雜工件不同部位對(duì)溫度的差異化要求,提高熱處理質(zhì)量。臺(tái)車爐通過將爐膛劃分為多個(gè)單獨(dú)溫區(qū),每個(gè)溫區(qū)配備單獨(dú)的加熱元件、溫度傳感器和溫控系統(tǒng)。以大型曲軸的熱處理為例,將爐膛分為頭部、軸頸、連桿軸頸等 5 個(gè)溫區(qū),根據(jù)各部位的尺寸和性能要求,分別設(shè)定不同的溫度曲線。在淬火過程中,頭部溫區(qū)溫度設(shè)定為 850℃,軸頸溫區(qū)溫度設(shè)定為 820℃,通過精確控制各溫區(qū)的溫度和保溫時(shí)間,使曲軸各部位獲得不同的組織和性能,滿足了曲軸在工作過程中不同部位的受力要求。經(jīng)多溫區(qū)單獨(dú)控溫處理的曲軸,疲勞強(qiáng)度提高 25%,使用壽命延長 2 倍,提高了產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力。光伏支架生產(chǎn),臺(tái)車爐對(duì)鋼材進(jìn)行預(yù)處理。

臺(tái)車爐的遠(yuǎn)程運(yùn)維管理系統(tǒng)構(gòu)建:遠(yuǎn)程運(yùn)維管理系統(tǒng)可實(shí)現(xiàn)對(duì)臺(tái)車爐的遠(yuǎn)程監(jiān)控、故障診斷和維護(hù),提高設(shè)備管理效率。該系統(tǒng)通過物聯(lián)網(wǎng)技術(shù),將臺(tái)車爐的溫度、壓力、電流等運(yùn)行參數(shù)實(shí)時(shí)傳輸至云端服務(wù)器,用戶可通過手機(jī) APP 或電腦端隨時(shí)隨地查看設(shè)備運(yùn)行狀態(tài)。當(dāng)設(shè)備出現(xiàn)故障時(shí),系統(tǒng)自動(dòng)報(bào)警并推送故障信息,同時(shí)通過大數(shù)據(jù)分析和系統(tǒng)進(jìn)行故障診斷,提供解決方案。技術(shù)人員可遠(yuǎn)程調(diào)整設(shè)備參數(shù),進(jìn)行程序升級(jí)和維護(hù)操作。某熱處理企業(yè)應(yīng)用該系統(tǒng)后,設(shè)備故障響應(yīng)時(shí)間從平均 2 小時(shí)縮短至 15 分鐘,設(shè)備利用率提高 25%,減少了因設(shè)備故障導(dǎo)致的生產(chǎn)中斷,降低了運(yùn)維成本。化工設(shè)備制造使用臺(tái)車爐,處理大型反應(yīng)釜部件。新疆臺(tái)車爐公司

鐵路車輛輪轂處理,臺(tái)車爐進(jìn)行淬火增強(qiáng)韌性。新疆臺(tái)車爐公司

臺(tái)車爐的溫度均勻性測(cè)試方法與改善措施:溫度均勻性是衡量臺(tái)車爐性能的重要指標(biāo),其測(cè)試方法主要有熱電偶布點(diǎn)法與紅外熱像儀檢測(cè)法。熱電偶布點(diǎn)法需在爐內(nèi)不同位置布置多個(gè)熱電偶,記錄升溫、保溫過程中的溫度數(shù)據(jù);紅外熱像儀檢測(cè)法則通過拍攝爐內(nèi)溫度場(chǎng)圖像,直觀顯示溫度分布情況。若測(cè)試發(fā)現(xiàn)溫度不均勻,可采取多種改善措施。調(diào)整加熱元件布局,對(duì)溫度偏低區(qū)域增加加熱功率;優(yōu)化循環(huán)風(fēng)機(jī)位置與風(fēng)量,增強(qiáng)熱空氣對(duì)流;在爐內(nèi)設(shè)置導(dǎo)流板,引導(dǎo)熱氣流均勻分布。某機(jī)械加工廠對(duì)臺(tái)車爐進(jìn)行溫度均勻性改善后,將爐內(nèi)溫差從 ±12℃縮小至 ±5℃,滿足了高精度工件熱處理要求,提高了產(chǎn)品質(zhì)量穩(wěn)定性。新疆臺(tái)車爐公司

- 安徽高溫管式爐設(shè)備 2025-12-17

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺(tái)車爐報(bào)價(jià) 2025-12-17

- 預(yù)抽箱式電阻爐生產(chǎn)廠家 2025-12-17

- 江蘇實(shí)驗(yàn)室高溫升降爐 2025-12-17

- 山西馬弗爐廠家哪家好 2025-12-17

- 高溫電爐規(guī)格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產(chǎn)廠家 2025-12-16

- 建鄴區(qū)會(huì)議管理系統(tǒng)是什么 2025-12-17

- 成都UL認(rèn)證防火防盜保險(xiǎn)箱排名 2025-12-17

- 工業(yè)園區(qū)一體化自動(dòng)化組裝設(shè)備設(shè)備廠家 2025-12-17

- 河南工業(yè)安防設(shè)施建設(shè) 2025-12-17

- 浙江試驗(yàn)智能設(shè)備生產(chǎn)廠家 2025-12-17

- 濱湖區(qū)全自動(dòng)軸類量大從優(yōu) 2025-12-17

- 海南雙箱自動(dòng)液壓打包機(jī)品牌排行 2025-12-17

- 大型卷繞鍍膜機(jī)歡迎選購 2025-12-17

- 虎丘區(qū)好的擦拭紙均價(jià) 2025-12-17

- 武進(jìn)區(qū)購買污泥干化設(shè)備規(guī)格尺寸 2025-12-17