新疆高溫臺車爐供應商

高溫臺車爐的振動時效輔助處理技術:振動時效是消除工件殘余應力的有效方法,與高溫臺車爐結合可進一步提升處理效果。在工件完成熱處理后,將其固定在臺車上的振動裝置上,啟動振動時效系統。根據工件的材質和尺寸,設定合適的振動頻率和振幅,使工件產生共振。在振動過程中,殘余應力得到釋放和重新分布。與單純的熱處理相比,振動時效輔助處理可使工件的殘余應力降低 60% - 70%,提高工件的尺寸穩定性和疲勞壽命。在大型機床床身的處理中,采用該技術后,床身的變形量減少 50%,有效提升機床的加工精度和使用壽命。高溫臺車爐的維護需重點關注加熱元件狀態,老化元件需及時更換以避免故障。新疆高溫臺車爐供應商

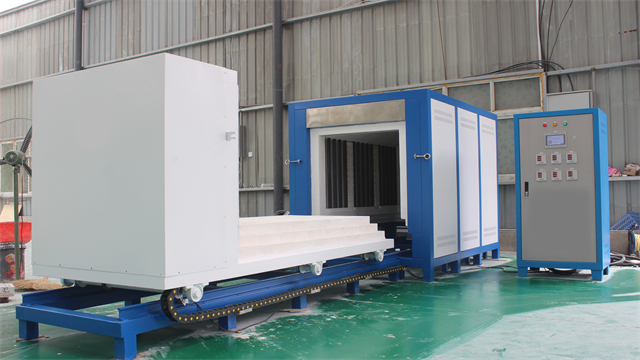

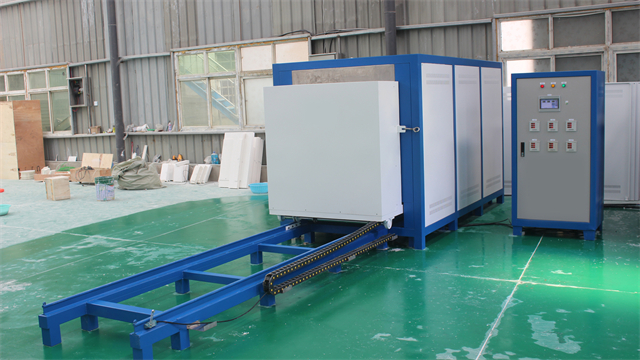

高溫臺車爐在新型超導材料合成中的應用:新型超導材料合成對溫度、壓力與氣氛控制要求苛刻,高溫臺車爐可滿足復雜工藝需求。在合成鐵基超導材料時,將原料按比例混合后置于高壓反應釜內,隨臺車送入爐中。爐內配備高壓氣體供應系統,可實現 0 - 10GPa 壓力調控;同時,通過精確控溫使溫度在 800 - 1200℃范圍內準確變化。在合成過程中,通入氬氣與氫氣的混合氣體,營造特定還原氣氛。利用臺車上的振動裝置,在反應關鍵階段施加微弱振動,促進原子擴散與晶體生長。經該工藝制備的超導材料,臨界轉變溫度提高 15%,為超導技術發展提供了重要材料基礎。海南高溫臺車爐定做高溫臺車爐的臺車進出設計,方便大型工件的吊裝與運輸。

高溫臺車爐的激光光譜在線監測系統:實時監測高溫臺車爐內工件的成分和狀態變化,對保證產品質量至關重要。激光光譜在線監測系統通過向爐內發射特定波長的激光束,激光與工件表面物質相互作用產生光譜信號,光譜分析儀對信號進行分析,可快速、準確地測定工件中元素含量、化合物組成以及表面溫度分布。在鋁合金熱處理過程中,系統能實時監測鎂、硅等合金元素的含量變化,當發現成分偏離設定范圍時,立即反饋給控制系統,自動調整熱處理工藝參數。該系統還可用于監測工件表面氧化膜的形成情況,為工藝優化提供數據支持,提高產品質量的穩定性和一致性。

高溫臺車爐的多能源協同供熱模式:為降低對單一能源的依賴,提高能源利用效率,高溫臺車爐采用多能源協同供熱模式。系統整合天然氣、電加熱和工業余熱等多種能源,根據不同工藝階段和能源價格波動,智能切換供熱能源。在升溫階段,優先利用工業余熱快速提升爐溫,不足部分由天然氣輔助加熱;在保溫階段,采用電加熱精確控溫。通過能源管理系統實時監測各能源消耗情況,優化能源分配,使能源利用效率提高 30%。某機械制造企業采用該模式后,每年可降低能源成本 25%,同時減少碳排放,實現綠色節能生產。高溫臺車爐的電路設計科學,降低設備運行能耗。

高溫臺車爐的納米復合涂層爐膛維護技術:高溫臺車爐爐膛在長期高溫、侵蝕性氣氛作用下易損壞,納米復合涂層技術可有效延長爐膛使用壽命。該涂層由納米氧化鋁、氧化鋯和碳化硅等材料復合而成,采用等離子噴涂工藝涂覆在爐膛內壁。納米級顆粒使涂層具有高硬度、高耐磨性和良好的抗熱震性,在 1500℃高溫下仍能保持穩定。涂層表面的納米結構還可降低物料與爐膛的粘附性,減少清理次數。經測試,使用納米復合涂層的爐膛,使用壽命延長 60%,維護周期從每月一次延長至每季度一次,降低了設備維護強度和成本,提高設備運行效率。高溫臺車爐的爐膛尺寸需根據樣品體積定制,避免加熱不均勻影響實驗結果。新疆高溫臺車爐供應商

高溫臺車爐的加熱功率需根據樣品熱容動態調整,避免局部過熱或溫度不足。新疆高溫臺車爐供應商

高溫臺車爐的數字孿生驅動工藝仿真平臺:該平臺基于數字孿生技術,構建高溫臺車爐與工件的虛擬模型。通過實時采集設備運行數據,使虛擬模型與物理實體同步運行。在新工藝開發時,技術人員可在虛擬平臺上模擬不同工藝參數組合,觀察工件熱處理后的組織性能變化。例如,模擬不同升溫速率對鋁合金時效處理的影響,預測硬度、強度等指標的變化趨勢。平臺還支持多物理場耦合分析,考慮溫度、應力、組織演變等因素相互作用。經實際驗證,該平臺使新工藝開發周期縮短 40%,工藝優化成本降低 35%,為企業技術創新提供了高效工具。新疆高溫臺車爐供應商

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 安徽工業高溫電爐 2025-12-16

- 青海馬弗爐多少錢一臺 2025-12-16

- 重慶小型高溫電爐 2025-12-16

- 寧夏真空氣氛爐定制 2025-12-15

- 甘肅高溫馬弗爐制造廠家 2025-12-15

- 1200度高溫電阻爐操作注意事項 2025-12-15

- 黑龍江1200度高溫管式爐 2025-12-15

- 甘肅1200度箱式電阻爐 2025-12-15

- 青海PZ73W-10P刀閘閥生產廠家 2025-12-16

- 山東***卡盤批發 2025-12-16

- 石墨銅套定制 2025-12-16

- 安徽大型軋花機價格 2025-12-16

- 浙江冶金業石灰調理設備多少錢一臺 2025-12-16

- 鎮江節能微量潤滑系統哪里有 2025-12-16

- 虹口區移液器聯系方式 2025-12-16

- 島式中央臺用什么材料 2025-12-16

- 上海機械壓紙機設備 2025-12-16

- 浙江Marposs 傳感器精度 2025-12-16