河南箱式電阻爐制造商

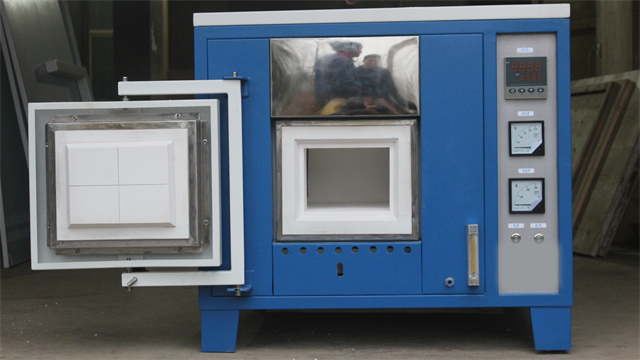

箱式電阻爐在 3D 打印金屬構(gòu)件后處理中的應(yīng)用:3D 打印金屬構(gòu)件常存在殘余應(yīng)力與微觀缺陷,箱式電阻爐通過(guò)特定后處理工藝提升構(gòu)件性能。以鈦合金 3D 打印零件為例,將其置于爐內(nèi)工裝夾具上,采用 “去應(yīng)力退火 - 熱等靜壓” 復(fù)合工藝。首先以 2℃/min 升溫至 650℃,保溫 3 小時(shí)消除殘余應(yīng)力;隨后在惰性氣體保護(hù)下,升溫至 900℃并施加 100MPa 壓力,保溫 2 小時(shí)實(shí)現(xiàn)內(nèi)部孔隙壓實(shí)與晶粒細(xì)化。箱式電阻爐配備的高壓氣體循環(huán)系統(tǒng)與高精度壓力傳感器,確保壓力波動(dòng)控制在 ±1.5MPa。經(jīng)處理的鈦合金構(gòu)件,抗拉強(qiáng)度提升 18%,疲勞壽命延長(zhǎng) 2.3 倍,滿足航空航天復(fù)雜結(jié)構(gòu)件的使用要求。箱式電阻爐的雙層隔熱玻璃觀察窗,無(wú)懼高溫清晰可視。河南箱式電阻爐制造商

箱式電阻爐的模塊化氣體凈化系統(tǒng)設(shè)計(jì):在進(jìn)行涉及氣體的熱處理工藝時(shí),箱式電阻爐的模塊化氣體凈化系統(tǒng)可有效去除廢氣中的有害物質(zhì)。該系統(tǒng)由多個(gè)功能模塊組成,包括顆粒物過(guò)濾模塊、有害氣體吸附模塊和催化分解模塊。顆粒物過(guò)濾模塊采用高效濾芯,可過(guò)濾掉 99.9% 的微米級(jí)顆粒;有害氣體吸附模塊使用活性炭和分子篩,能有效吸附二氧化硫、氮氧化物等;催化分解模塊則通過(guò)貴金屬催化劑,將一氧化碳等可燃?xì)怏w分解為無(wú)害物質(zhì)。各模塊采用標(biāo)準(zhǔn)化接口設(shè)計(jì),便于根據(jù)不同的工藝需求進(jìn)行組合和更換。在金屬表面化學(xué)熱處理過(guò)程中,使用該凈化系統(tǒng)后,排放的廢氣中各項(xiàng)污染物濃度均低于國(guó)家標(biāo)準(zhǔn)的 60%,有效減少了對(duì)環(huán)境的污染,同時(shí)保護(hù)了操作人員的健康。山西人工智能箱式電阻爐新能源電池材料于箱式電阻爐中合成,助力提升電池效能。

箱式電阻爐的納米涂層加熱元件壽命延長(zhǎng)技術(shù):加熱元件是箱式電阻爐的關(guān)鍵部件,納米涂層技術(shù)可有效延長(zhǎng)其使用壽命。在鉬絲、鐵鉻鋁等加熱元件表面,通過(guò)磁控濺射工藝涂覆一層 50 - 80nm 厚的納米復(fù)合涂層,該涂層由氧化鋁、氧化釔和碳化硅納米顆粒組成。氧化鋁和氧化釔具有良好的抗氧化性能,在高溫下形成致密的保護(hù)膜,阻止氧氣與加熱元件基體反應(yīng);碳化硅納米顆粒則增強(qiáng)涂層的耐磨性和導(dǎo)熱性。在 1200℃高溫環(huán)境下,采用納米涂層的加熱元件,使用壽命從傳統(tǒng)的 800 小時(shí)延長(zhǎng)至 2000 小時(shí)以上。在陶瓷燒制企業(yè)的應(yīng)用中,減少了加熱元件的更換頻率,降低了設(shè)備維護(hù)成本,同時(shí)提高了生產(chǎn)連續(xù)性,避免因加熱元件損壞導(dǎo)致的產(chǎn)品報(bào)廢。

箱式電阻爐的智能語(yǔ)音報(bào)警與操作指引系統(tǒng):為提高操作安全性和便捷性,箱式電阻爐配備智能語(yǔ)音報(bào)警與操作指引系統(tǒng)。當(dāng)爐內(nèi)溫度超過(guò)設(shè)定上限、壓力異常、氣體泄漏等故障發(fā)生時(shí),系統(tǒng)立即發(fā)出語(yǔ)音報(bào)警,如 “溫度過(guò)高,請(qǐng)注意!”,并詳細(xì)播報(bào)故障位置和原因。在設(shè)備操作過(guò)程中,操作人員可通過(guò)語(yǔ)音指令進(jìn)行操作,如說(shuō)出 “設(shè)置溫度為 500℃,升溫速率 2℃/min”,系統(tǒng)自動(dòng)執(zhí)行相應(yīng)設(shè)置,并通過(guò)語(yǔ)音反饋操作結(jié)果。此外,系統(tǒng)還具備操作指引功能,使用設(shè)備時(shí),通過(guò)語(yǔ)音逐步提示操作步驟,如 “請(qǐng)先檢查爐門(mén)密封,再打開(kāi)電源開(kāi)關(guān)”。該系統(tǒng)有效降低了操作失誤率,在某機(jī)械加工廠的應(yīng)用中,因操作不當(dāng)導(dǎo)致的設(shè)備故障次數(shù)減少 60%。金屬材料回火在箱式電阻爐完成,消除內(nèi)應(yīng)力。

箱式電阻爐的模塊化快速更換爐襯技術(shù):傳統(tǒng)箱式電阻爐爐襯損壞后更換耗時(shí)較長(zhǎng),模塊化快速更換爐襯技術(shù)提高了維修效率。該技術(shù)將爐襯設(shè)計(jì)為多個(gè)標(biāo)準(zhǔn)化模塊,每個(gè)模塊采用卡扣式或插槽式連接方式與爐體固定。當(dāng)爐襯局部損壞時(shí),操作人員只需松開(kāi)固定卡扣,即可在 30 分鐘內(nèi)完成單個(gè)模塊的更換,相比傳統(tǒng)整體更換方式,維修時(shí)間縮短 80%。爐襯模塊采用新型莫來(lái)石 - 堇青石復(fù)合耐火材料,具有耐高溫、抗熱震性能好的特點(diǎn),在 1300℃高溫下仍能保持結(jié)構(gòu)穩(wěn)定。在鑄造企業(yè)的應(yīng)用中,該技術(shù)減少了因爐襯損壞導(dǎo)致的設(shè)備停機(jī)時(shí)間,每年可增加生產(chǎn)時(shí)間約 120 小時(shí),提高了企業(yè)的生產(chǎn)效益。箱式電阻爐的風(fēng)速調(diào)節(jié)功能,控制爐內(nèi)氣流循環(huán)。河南箱式電阻爐制造商

箱式電阻爐的電路設(shè)計(jì)科學(xué),降低運(yùn)行過(guò)程中的能耗。河南箱式電阻爐制造商

箱式電阻爐的自修復(fù)耐火材料內(nèi)襯:自修復(fù)耐火材料內(nèi)襯為箱式電阻爐使用壽命提升提供新方案。該內(nèi)襯采用含碳化硅晶須與膨脹型陶瓷顆粒的復(fù)合材料,當(dāng)內(nèi)襯因熱應(yīng)力產(chǎn)生微裂紋時(shí),高溫下碳化硅晶須氧化生成二氧化硅熔體,填充裂紋;膨脹型陶瓷顆粒受熱膨脹,擠壓裂紋使其閉合。在連續(xù)高溫(1200℃)運(yùn)行 1000 小時(shí)后,自修復(fù)內(nèi)襯的裂紋擴(kuò)展速度較傳統(tǒng)耐火材料降低 75%,表面剝落面積減少 60%,大幅減少設(shè)備維護(hù)頻率,降低企業(yè)設(shè)備更換成本。河南箱式電阻爐制造商

- 湖北節(jié)能高溫電阻爐 2025-12-17

- 寧夏1700度真空氣氛爐 2025-12-17

- 安徽高溫管式爐設(shè)備 2025-12-17

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺(tái)車(chē)爐報(bào)價(jià) 2025-12-17

- 預(yù)抽箱式電阻爐生產(chǎn)廠家 2025-12-17

- 江蘇實(shí)驗(yàn)室高溫升降爐 2025-12-17

- 山西馬弗爐廠家哪家好 2025-12-17

- 高溫電爐規(guī)格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17

- 惠州電池殼螺母植入機(jī)定制 2025-12-17

- 建鄴區(qū)會(huì)議管理系統(tǒng)是什么 2025-12-17

- 成都UL認(rèn)證防火防盜保險(xiǎn)箱排名 2025-12-17

- 崇明區(qū)廚房設(shè)備維修 2025-12-17

- 工業(yè)園區(qū)一體化自動(dòng)化組裝設(shè)備設(shè)備廠家 2025-12-17

- 河南工業(yè)安防設(shè)施建設(shè) 2025-12-17

- 浙江試驗(yàn)智能設(shè)備生產(chǎn)廠家 2025-12-17

- 濱湖區(qū)全自動(dòng)軸類(lèi)量大從優(yōu) 2025-12-17

- 海南雙箱自動(dòng)液壓打包機(jī)品牌排行 2025-12-17