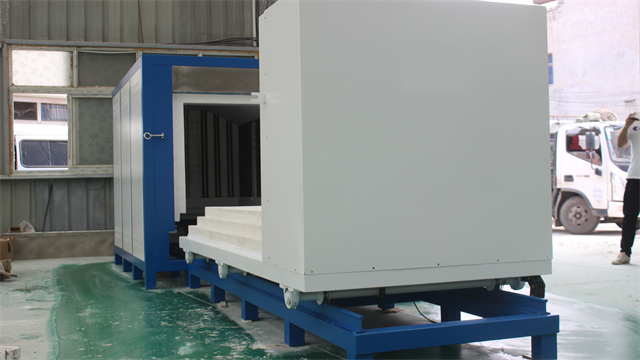

熱處理臺車爐設備

臺車爐智能溫濕度聯動控制系統:在處理對濕度敏感的材料時,臺車爐智能溫濕度聯動控制系統發揮重要作用。系統通過高精度溫濕度傳感器實時監測爐內環境參數,采用模糊控制算法建立溫濕度關聯模型。當處理木材干燥時,初始階段在 100℃、相對濕度 60% 條件下快速蒸發自由水;隨著水分減少,系統自動降低溫度至 60℃,同時調節濕度至 30%,緩慢蒸發結合水,避免木材因溫度與濕度變化過快產生開裂變形。該系統還可根據不同材料特性預設多種溫濕度曲線,在皮革鞣制處理中,通過精確控制溫濕度變化,使皮革的收縮溫度提高 20℃,柔軟度提升 35%,產品質量明顯提升,滿足皮革制品生產需求。臺車爐支持自定義程序設置,滿足個性化工藝。熱處理臺車爐設備

臺車爐的溫度均勻性測試方法與改善措施:溫度均勻性是衡量臺車爐性能的重要指標,其測試方法主要有熱電偶布點法與紅外熱像儀檢測法。熱電偶布點法需在爐內不同位置布置多個熱電偶,記錄升溫、保溫過程中的溫度數據;紅外熱像儀檢測法則通過拍攝爐內溫度場圖像,直觀顯示溫度分布情況。若測試發現溫度不均勻,可采取多種改善措施。調整加熱元件布局,對溫度偏低區域增加加熱功率;優化循環風機位置與風量,增強熱空氣對流;在爐內設置導流板,引導熱氣流均勻分布。某機械加工廠對臺車爐進行溫度均勻性改善后,將爐內溫差從 ±12℃縮小至 ±5℃,滿足了高精度工件熱處理要求,提高了產品質量穩定性。四川臺車爐哪家好重型卡車車架制造,通過臺車爐進行整體熱處理。

臺車爐在熱處理工藝模擬與優化中的應用:借助計算機模擬技術,可在虛擬環境下對臺車爐熱處理工藝進行模擬與優化。通過建立臺車爐三維模型,輸入工件材質、尺寸、加熱元件參數等信息,模擬不同工藝條件下的溫度場、應力場分布。分析模擬結果,可預測工件熱處理后的組織與性能變化,提前發現可能出現的變形、開裂等問題。例如,在模擬大型圓盤件淬火工藝時,通過調整冷卻方式與溫度曲線,優化后的工藝使圓盤件變形量從 2mm 減小至 0.5mm。某熱處理企業利用工藝模擬技術,每年減少因工藝不合理導致的廢品損失約 50 萬元,同時縮短了新產品研發周期,提高了企業創新能力。

臺車爐在航空航天合金材料時效處理中的應用:航空航天合金材料如鈦合金、鋁合金等,對時效處理的溫度均勻性和時間控制要求極高,臺車爐憑借其穩定性能滿足需求。在鈦合金時效處理時,將工件置于臺車上送入爐內,以 1.5℃/min 的速率升溫至 550℃,保溫 8 小時,使合金內部析出細小彌散的強化相,提強度高與硬度。臺車爐采用分區控溫技術,將爐膛劃分為多個溫區,每個溫區配備單獨加熱元件與溫控系統,通過實時監測與反饋調節,使各溫區溫度偏差控制在 ±2℃以內。同時,在爐內通入高純氬氣保護,防止合金氧化。經時效處理的鈦合金,抗拉強度從 900MPa 提升至 1100MPa,延伸率保持在 10% 以上,滿足航空航天零部件的高性能要求。該應用為航空航天材料性能提升提供了可靠的熱處理設備保障。臺車爐帶有通風裝置,及時排出爐內廢氣。

臺車爐的故障診斷與維護保養要點:定期維護保養與及時故障診斷是保證臺車爐正常運行的關鍵。日常維護包括清理爐內殘渣、檢查加熱元件連接情況、潤滑臺車滾輪等。每月需校準熱電偶,確保溫度測量準確;檢查密封結構,更換老化密封材料。常見故障診斷方面,若爐溫無法升高,可能是加熱元件損壞、溫控器故障或電源問題;臺車運行異常則需檢查驅動電機、傳動鏈條與軌道。某熱處理車間建立完善的維護保養制度,每月進行一次全方面檢查,每年進行一次深度維護,使臺車爐故障率降低 60%,平均故障修復時間縮短至 2 小時,保障了生產連續性。臺車爐支持遠程視頻監控,實時查看運行狀態。浙江臺車爐型號

金屬熱處理廠用臺車爐,批量處理各類金屬工件。熱處理臺車爐設備

臺車爐在核電部件焊后熱處理中的特殊工藝:核電部件對焊接接頭的穩定性要求極高,臺車爐在其焊后熱處理中采用特殊工藝保障安全性。以壓力容器接管焊接為例,需進行 “階梯式控溫 + 動態應變監測” 工藝:先以 1.2℃/min 速率升溫至 300℃消除焊接應力,保持恒溫時利用內置應變片實時監測部件形變;再以 0.8℃/min 升至 650℃進行回火處理,此階段通過調節爐內氬氣流量維持微正壓環境,防止空氣滲入。某核電裝備制造廠采用該工藝后,焊接接頭的沖擊韌性提高 38%,殘余應力降低 62%,經第三方檢測機構驗證,完全符合 ASME 核級標準,為核電站的長期穩定運行提供關鍵保障。熱處理臺車爐設備

- 安徽高溫管式爐設備 2025-12-17

- 福建真空高溫管式爐 2025-12-17

- 甘肅高溫臺車爐報價 2025-12-17

- 預抽箱式電阻爐生產廠家 2025-12-17

- 江蘇實驗室高溫升降爐 2025-12-17

- 高溫電爐規格 2025-12-17

- 寧夏管式爐制造廠家 2025-12-17

- 小型箱式電阻爐 2025-12-16

- 吉林高溫升降爐生產廠家 2025-12-16

- 內蒙古高溫電爐定做 2025-12-16

- 建鄴區會議管理系統是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 工業園區一體化自動化組裝設備設備廠家 2025-12-17

- 河南工業安防設施建設 2025-12-17

- 浙江試驗智能設備生產廠家 2025-12-17

- 濱湖區全自動軸類量大從優 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17