天津高溫升降爐容量

高溫升降爐的智能能耗管理系統:智能能耗管理系統通過物聯網技術實時監測高溫升降爐的能耗數據。系統采集設備的功率、電壓、電流等參數,結合生產計劃與工藝要求,運用人工智能算法分析能耗分布。在非生產時段,自動調整設備進入節能待機模式,能耗降低 70%;根據歷史能耗數據預測生產過程中的能源需求,提前優化加熱策略,如在夜間低谷電價時段進行物料預熱。某企業應用該系統后,高溫升降爐年能耗降低 22%,明顯減少了生產成本與碳排放。實驗室使用高溫升降爐進行生物樣品的高溫處理。天津高溫升降爐容量

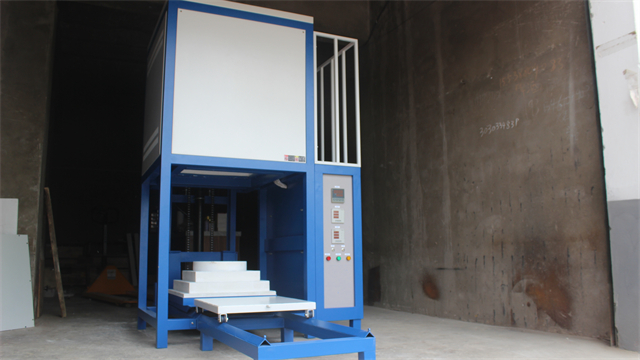

高溫升降爐在粉末冶金快速燒結中的應用:粉末冶金材料的快速燒結對溫度控制和氣氛環境要求嚴苛,高溫升降爐憑借獨特優勢成為關鍵設備。在金屬粉末快速燒結工藝中,升降爐可實現物料的快速進出爐操作。當物料置于升降平臺送入爐膛后,爐體迅速密封,通過快速升溫技術,在數分鐘內將溫度提升至 1300℃ - 1500℃,同時通入高純氬氣保護,防止金屬氧化。燒結完成后,平臺快速下降,使物料在惰性氣氛中快速冷卻,抑制晶粒過度生長。相比傳統燒結方式,這種快速升降與準確溫控結合的工藝,將粉末冶金材料的致密度提高 10% - 15%,生產效率提升 30% 以上,廣泛應用于航空航天零部件的制備。貴州高溫升降爐容量高溫升降爐配備智能溫控儀表,實時顯示并調節爐內溫度。

高溫升降爐與機器人自動化生產線的協同作業:為實現高效生產,高溫升降爐與機器人自動化生產線的協同作業成為發展趨勢。在汽車零部件熱處理生產線中,工業機器人負責將待處理的零部件準確放置在升降爐的平臺上,通過通信協議與升降爐控制系統對接,發送啟動指令。升降爐完成熱處理后,機器人再次將零部件取出,轉移至下一工序。整個過程中,機器人的運動軌跡與升降爐的升降動作精確配合,通過視覺識別系統校準零部件位置,確保操作準確性。這種協同作業模式使生產效率提高 40%,減少人工干預帶來的質量波動,同時降低操作人員在高溫環境下的勞動強度,提升生產線的自動化和智能化水平。

高溫升降爐的分布式能源供電系統:為提高高溫升降爐的能源利用效率和供電可靠性,分布式能源供電系統應運而生。該系統整合太陽能光伏發電、風力發電、小型燃氣輪機發電等多種分布式能源,通過智能能源管理系統進行調度。在白天光照充足時,優先利用太陽能為升降爐供電;夜間或光照不足時,切換至風力發電或燃氣輪機發電。同時,系統配備儲能裝置(如鋰電池、超級電容器),在能源過剩時儲存電能,在用電高峰時釋放,實現能源的穩定供應。某企業采用該系統后,高溫升降爐的能源成本降低 30%,減少了對傳統電網的依賴,提高了能源利用的可持續性。高溫升降爐在新能源電池研發中用于正極材料的高溫燒結,提升電池能量密度。

高溫升降爐的快速冷卻淬火集成系統:為滿足金屬材料淬火工藝對快速冷卻的需求,高溫升降爐集成快速冷卻淬火系統。該系統采用高壓氣體噴射和循環水冷相結合的方式,當熱處理完成后,升降平臺迅速下降至冷卻區域,啟動高壓氮氣噴射裝置,氣體壓力可達 10MPa,在 30 秒內將工件表面溫度從 800℃降至 200℃。同時,冷卻腔外的循環水冷系統帶走大量熱量,使冷卻介質溫度保持穩定。在軸承鋼淬火處理中,該系統可使馬氏體轉變更加充分,工件硬度提高至 HRC60 - 62,且變形量控制在 0.02mm 以內,明顯提升了金屬材料的力學性能和產品質量。內置超溫報警裝置,讓高溫升降爐使用時更安全放心。湖南高溫升降爐生產廠家

高溫升降爐的加熱元件壽命與工作溫度呈負相關,需根據使用頻率規劃維護周期。天津高溫升降爐容量

高溫升降爐的真空 - 壓力交替處理工藝:真空 - 壓力交替處理工藝結合了真空和壓力兩種環境的優勢,為材料處理提供新途徑。在高溫升降爐內,先將爐腔抽至真空狀態(10?3 - 10?2 Pa),去除物料表面的氣體和雜質,然后充入特定壓力(0.1 - 10MPa)的保護性氣體(如氬氣、氮氣)。在金屬材料擴散焊接過程中,真空環境可防止金屬氧化,壓力作用則促進金屬原子的擴散和結合,使焊接接頭強度達到母材的 90% 以上。在陶瓷材料致密化處理中,真空 - 壓力交替工藝可使陶瓷的孔隙率降低至 1% 以下,明顯提高材料的力學性能和物理性能,廣泛應用于航空航天、機械制造等領域。天津高溫升降爐容量

- 黑龍江高溫熔塊爐多少錢 2025-12-18

- 江蘇高溫管式爐公司 2025-12-18

- 新疆管式爐多少錢 2025-12-18

- 山東大型真空氣氛爐 2025-12-18

- 浙江臺車爐設備 2025-12-18

- 真空氣氛爐多少錢 2025-12-18

- 貴州1800度管式爐 2025-12-18

- 青海高溫管式爐價格 2025-12-18

- 工業臺車爐規格 2025-12-18

- 湖北節能高溫電阻爐 2025-12-17

- 隨州航空零件加工 2025-12-18

- 硬質合金用真空氣氛爐廠家哪家好 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢 2025-12-18

- 濟南零冷水安裝說明 2025-12-18

- 嘉興生物醫學實驗室工程 2025-12-18

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 儀景通儀景通熒光光譜儀分析儀維修維修 2025-12-18

- 心理教學設備服務商 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18