廣西普視-03產線智檢全檢機廠家價格

在生產線高效運轉的場景中,傳統人工抽檢常面臨效率低、漏檢率高的問題,而產線全檢機的加裝的加裝,恰好為這一痛點提供了解決方案。它無需對現有生產線進行大規模改造,只需根據產線布局靈活適配安裝,融入生產流程,從源頭減少質檢環節對產線節奏的干擾。加裝后,產線全檢機可實時同步生產線速度,對經過的每一件產品進行檢測,無論是尺寸偏差、外觀瑕疵還是印刷缺陷,都能識別并即時反饋。相比人工質檢,它不僅將檢測效率提升數倍,還能避免人為疲勞導致的誤判,讓產品質量穩定性得到提升,尤其適合食品包裝、電子元器件、日化標簽等對品控要求嚴格的行業生產線使用。糾結產線全檢機選哪家?普視以 “視覺 AI 助力智造”,理念貼合智造需求。廣西普視-03產線智檢全檢機廠家價格

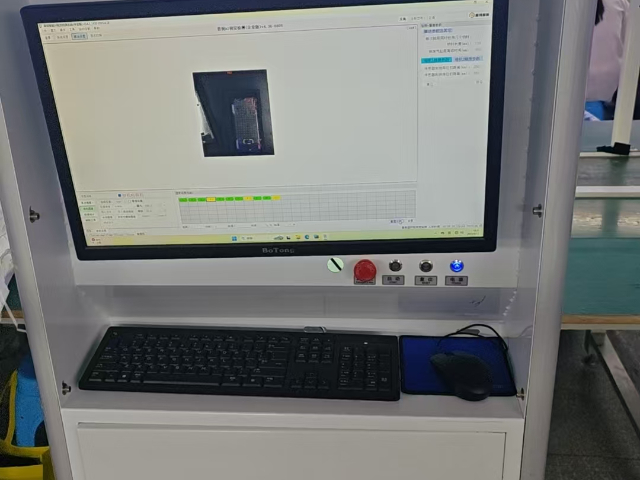

產線智檢全檢機

不少中小制造企業想提升質檢水平,卻顧慮改造投入過高,產線全檢機的加裝則打破了這一困境。它無需企業承擔整條產線的改造費用,針對質檢環節進行升級,設備采購與安裝成本遠低于傳統全自動化產線改造,且能快速看到回報 —— 通過減少不良品返工、退貨損失,多數企業可在半年內收回成本。在實際應用中,設備操作門檻低,普通員工經過簡單培訓就能上手,無需額外招聘專業質檢技術人員,進一步降低了人力成本。對于生產規模逐步擴大的企業,還可通過后期加裝擴展模塊,實現檢測范圍的升級,避免設備重復采購浪費,真正做到 “按需投入、靈活升級”,為中小企生產線的品控提升提供高性價比選擇。北京包裝產線智檢全檢機誠信合作東莞普視智能產線全檢機,實現不良品自動剔除,形成質檢生產閉環管理。

塑料件生產中的飛邊、氣泡、縮痕等缺陷,常隱藏在邊角或孔內,人工檢測易遺漏,產線全檢機采用多工位視覺檢測設計,實現了 360° 無死角篩查。設備配備 8 組工業相機,分別從正面、側面、頂部、底部采集圖像,配合環形光源,確保每個角度的缺陷都能被捕捉。通過深度學習算法,設備可自動識別 25 + 種塑料件缺陷,即使是隱藏在孔內的 0.1mm 氣泡也能識別。某塑料外殼廠加裝該設備后,成型缺陷率從 7.5% 降至 0.8%,因缺陷導致的返工成本每月減少 2.2 萬元。設備還能自動分析缺陷產生原因,若某一模具生產的產品頻繁出現飛邊,會提示模具磨損,便于及時維護更換,減少批量不良品產生。

自動化生產線追求全流程無人化,而質檢環節常依賴人工,成為流程短板,產線全檢機的加裝可實現質檢環節的自動化閉環。它通過工業以太網與產線 PLC 系統聯動,自動接收生產任務并同步檢測參數,無需人工干預即可完成檢測、剔除不良品、數據上傳的全流程。管理人員可通過遠程終端查看設備實時運行狀態、檢測數據與不良品圖像,出現異常時,設備會自動發送報警信息至管理人員手機,便于及時處理。某自動化電子組裝線加裝該設備后,徹底擺脫了對人工質檢的依賴,質檢環節實現 “無人化、24 小時連續運行”,生產線整體效率提升 20%,人力成本降低 30%。食品包裝產線全檢機選哪家?普視產線全檢機,保障封口與印刷質量。

對于希望提升品控水平卻擔心改造難度的企業來說,產線全檢機的加裝優勢尤為突出。它采用模塊化設計,可根據不同生產線的輸送方式、產品規格進行定制調整,無論是皮帶輸送線還是滾筒輸送線,都能實現無縫對接,安裝過程簡單快捷,通常短時間內即可完成調試并投入使用,極大降低了企業的時間成本與人力成本。在實際運行中,產線全檢機可與生產線的控制系統聯動,當檢測到不合格產品時,能自動觸發剔除裝置,避免不良品流入下一道工序,同時生成檢測數據報表,為生產線的質量分析與工藝優化提供數據支持。這種 “即裝即用、實時管控” 的特性,讓它成為各類生產線升級質檢體系的理想選擇,助力企業在不影響產能的前提下,輕松實現全流程質量把控。東莞普視智能產線全檢機,檢測電子元件引腳虛焊,結合電氣測試與視覺識別。內蒙古專業印刷品產線智檢全檢機誠信合作

檢測鋰電池極片毛刺,適配新能源電池生產流程。廣西普視-03產線智檢全檢機廠家價格

折疊紙盒印刷后需保證壓痕清晰、成型規整,產線全檢機通過壓痕深度測量與成型模擬,實現專項檢測。設備采用激光位移傳感器,測量壓痕深度與寬度,確保折疊時不易斷裂且成型精細;同時通過機械臂模擬人工折疊,檢測紙盒成型后的邊角對齊度、盒型穩定性。某食品紙盒廠加裝后,壓痕不良導致的成型失敗率從 4.2% 降至 0.05%,盒型合格率從 92% 提升至 99.9%,大幅減少了包裝成型環節的返工成本。設備檢測速度與紙盒生產線同步,每小時可檢測 1200 個紙盒,滿足批量生產需求。廣西普視-03產線智檢全檢機廠家價格

- 江西多功能定制產線智檢全檢機廠家價格 2025-12-22

- 江蘇是什么看樣臺工廠直銷 2025-12-22

- 江蘇先進圖像算法看樣臺 2025-12-22

- 山西普視-03產線智檢全檢機有哪些 2025-12-22

- 黑龍江節能環保型產線智檢全檢機歡迎選購 2025-12-22

- 湖北專業印刷品產線智檢全檢機哪里買 2025-12-22

- 重慶智能高效型產線智檢全檢機誠信合作 2025-12-22

- 廣西先進圖像算法產線智檢全檢機性價比 2025-12-22

- 廣西高速自動化產線智檢全檢機大概價格多少 2025-12-21

- 遼寧標簽產線智檢全檢機簡介 2025-12-21

- 江西多功能定制產線智檢全檢機廠家價格 2025-12-22

- 汕尾數碼打印專賣 2025-12-22

- 伴手禮節日包裝盒生產商家 2025-12-22

- 閔行區本地宣傳冊印刷選擇 2025-12-22

- 不干膠防撕標簽 2025-12-22

- 不干膠標簽貼標 2025-12-22

- 江蘇是什么看樣臺工廠直銷 2025-12-22

- 四川不干膠定制 2025-12-22

- 廣州三開口光刻膠過濾器制造商 2025-12-22

- 崇明區便宜的包裝印刷客服電話 2025-12-22