浙江先進BMC模具定制

新能源產業對材料的耐候性與能量密度提出新要求,BMC模具通過材料配方創新實現了性能突破。在光伏逆變器外殼制造中,采用改性不飽和樹脂配方的BMC材料,使制品紫外線老化試驗壽命延長至5000小時,滿足了戶外長期使用需求。通過模具表面納米涂層處理,制品表面硬度達到3H,有效抵御了風沙侵蝕。在儲能電池箱體生產中,模具設計了雙層壁結構,使制品隔熱性能提升40%,降低了熱失控風險。這種材料與工藝的協同創新,使BMC模具在新能源領域獲得普遍應用,推動了產業技術升級。模具的復位桿設計確保頂出機構復位準確,避免下次合模干涉。浙江先進BMC模具定制

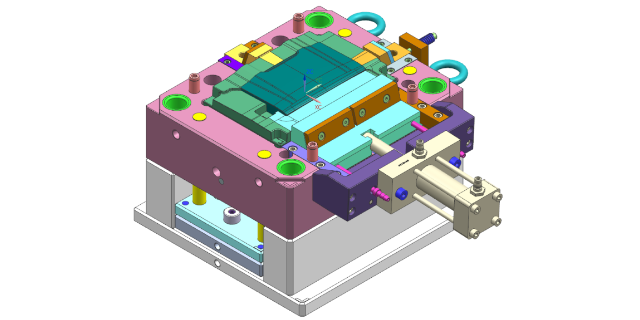

BMC模具在汽車電子部件制造中展現出獨特價值。以車燈反光罩為例,其成型需滿足高反射率、耐高溫及尺寸穩定性要求。BMC材料通過模具壓制后,玻璃纖維均勻分布的特性使制品表面光潔度達到光學級標準,反光效率較傳統塑料提升30%以上。同時,模具設計采用多腔結構,可同時生產多個反光罩,單次壓制周期縮短至5分鐘以內,生產效率較金屬沖壓工藝提高40%。在新能源汽車領域,BMC模具還被用于制造電池模塊托架,其耐電解液腐蝕特性使托架使用壽命延長至8年以上,且模具的精密分型面設計確保了托架與電池組的無縫貼合,有效降低振動噪音。廣東壓縮機BMC模具通過BMC模具生產的部件,耐輻射性能好,適合醫療設備領域。

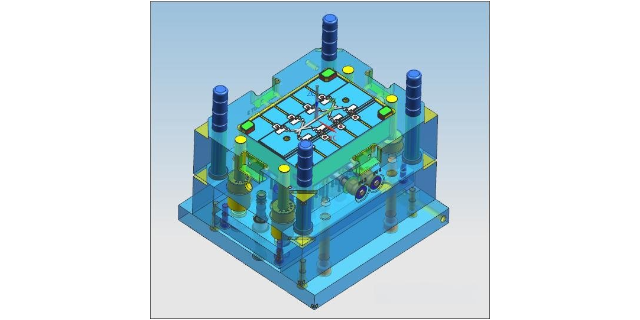

在汽車制造的復雜體系中,BMC模具扮演著重要角色。汽車內部眾多零部件,如儀表盤支架、內飾裝飾件等,都依賴BMC模具來成型。BMC材料具有良好的成型性能,通過BMC模具能夠塑造出各種復雜且精確的形狀,滿足汽車內部空間緊湊、造型多樣的需求。在生產過程中,BMC模具的設計合理與否直接影響到產品的質量和生產效率。模具的流道設計要確保BMC材料能夠均勻、快速地填充模腔,避免出現缺料、氣泡等缺陷。同時,模具的冷卻系統也十分關鍵,合適的冷卻速度和溫度控制可以使產品快速定型,減少生產周期。而且,BMC模具的耐磨性和耐腐蝕性對于長期穩定生產至關重要,能夠承受BMC材料在成型過程中的摩擦和化學侵蝕,保證模具的使用壽命,進而保障汽車零部件的穩定供應。

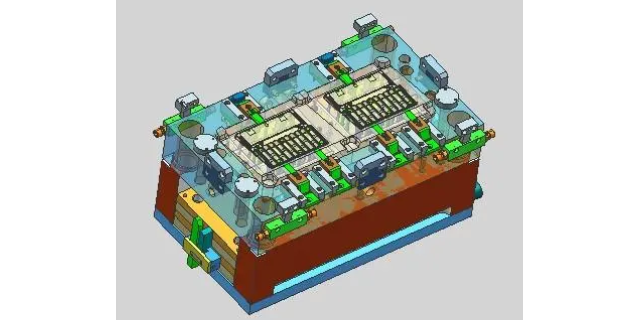

醫療器械制造對BMC模具的潔凈度控制極為嚴格。以手術器械手柄為例,模具需符合ISO 14644-1 Class 5潔凈室標準。在模具設計上,采用全封閉式結構,避免粉塵進入模腔;所有運動部件均配備防塵罩,減少潤滑油揮發產生的污染。型腔表面采用電解拋光處理,粗糙度達到Ra0.1μm,防止細菌附著。在排氣系統設計上,采用微孔陶瓷排氣塞,既能排出氣體又能阻擋微粒通過。模具清洗采用超聲波清洗與高壓蒸汽滅菌結合的方式,確保每次使用前模腔內細菌總數低于10CFU/cm2。此類模具的制造過程需通過GMP認證,滿足醫療器械生產的特殊要求。BMC模具的加熱元件采用智能溫控系統,實時監測并調整溫度。

隨著人們對文化藝術品的需求不斷增加,BMC模具在文化藝術品制作領域也展現出創新應用的可能性。利用BMC材料和模具可以制作出各種造型獨特的雕塑、裝飾品等。BMC材料可以通過添加不同的顏料和添加劑,獲得豐富的色彩和紋理效果,滿足文化藝術品對美觀性的要求。BMC模具的設計可以突破傳統工藝的限制,實現更加復雜和精細的藝術造型。例如,可以設計出具有立體感和層次感的雕塑模具,使BMC材料在成型過程中能夠完美呈現出藝術家的創意。而且,BMC模具制作的文化藝術品具有一定的耐久性,能夠長期保存,為文化藝術品的傳播和欣賞提供了新的途徑和方式。模具的模腔尺寸可根據制品收縮率調整,提升尺寸精度。浙江先進BMC模具定制

通過BMC模具生產的部件,機械強度高,能承受較大載荷。浙江先進BMC模具定制

BMC模具在醫療設備中的潔凈度控制:醫療設備對部件的潔凈度要求極高,BMC模具通過無塵化設計滿足此類需求。以手術器械手柄為例,模具采用全封閉式結構,配備高效空氣過濾系統,將生產環境中的顆粒物濃度控制在ISO 7級以下。模具的型腔表面經過電解拋光處理,粗糙度降至Ra0.2μm,避免細菌藏匿。在注塑過程中,模具的熔體溫度控制在135-140℃范圍內,既確保BMC材料充分固化,又防止高溫分解產生有害物質。該模具生產的手柄通過生物相容性測試,符合ISO 10993標準,可直接用于臨床手術。浙江先進BMC模具定制

- 東莞家用電器BMC模壓加工服務 2025-12-21

- 蘇州風扇BMC模具制作 2025-12-21

- 上海壓縮機BMC注塑 2025-12-21

- 珠海先進BMC模具廠家 2025-12-21

- 中山高質量BMC模壓材料選擇 2025-12-21

- 浙江先進BMC模具設計加工 2025-12-21

- 湛江阻燃BMC注塑模具設計 2025-12-21

- 上海大規模BMC模壓品牌 2025-12-21

- 上海壓縮機BMC模壓工藝 2025-12-21

- 廣東永志BMC模壓價格 2025-12-21

- 仙桃高硬度包膠輪定做 2025-12-21

- 大容量干冰冷藏箱批發廠家 2025-12-21

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 重慶萊美斯半生半熟硅膠布半生半熟硅膠布多少錢 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21