茂名高精度BMC模具加工

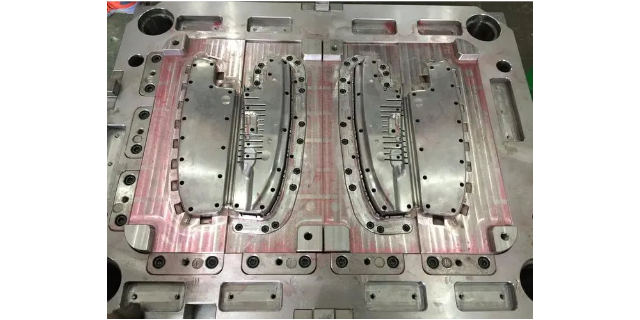

電動工具對零部件的散熱性能與機械強度要求較高,BMC模具通過結構創(chuàng)新實現(xiàn)了性能平衡。在電鉆外殼制造中,采用鋁粉填充的BMC配方,使制品熱導率提升至0.8W/(m·K),較傳統(tǒng)材料提高40%。模具設計了螺旋狀散熱筋結構,通過流體力學仿真優(yōu)化了筋板間距,使散熱面積增加30%。在角磨機定子生產中,模具集成了風道優(yōu)化設計,使冷卻風流量提升25%,降低了電機溫升。通過表面紋理處理,制品握持摩擦力提升15%,提升了操作安全性。這些技術改進使BMC模具在電動工具領域獲得普遍應用,推動了產品向高效、安全方向發(fā)展。模具的側向分型機構設計緊湊,節(jié)省模具安裝空間。茂名高精度BMC模具加工

BMC模具在航空航天中的輕量化與強度平衡:航空航天領域對部件的輕量化與強度平衡要求嚴苛,BMC模具通過材料改性實現(xiàn)性能突破。以無人機機翼支架為例,模具采用碳纖維增強BMC材料,通過調整玻璃纖維與碳纖維的比例,使制品比強度達到200MPa/(g/cm3),較純玻璃纖維增強材料提升25%。模具的型腔設計采用拓撲優(yōu)化技術,在保證結構強度的同時去除冗余材料,使制品重量降低18%。在疲勞測試中,該模具生產的支架通過100萬次循環(huán)加載無裂紋,使用壽命較金屬支架延長2倍。中山航空BMC模具質量控制模具的模腔數(shù)量根據(jù)設備噸位匹配,避免超載或資源浪費。

在照明設備生產中,BMC模具具有卓著的應用優(yōu)勢。以車尾燈罩為例,車尾燈在夜間行駛時需要具備良好的透光性和耐候性。BMC模具成型的車尾燈罩能夠通過精確的模具設計,保證燈罩的形狀和尺寸符合光學要求,實現(xiàn)良好的透光效果。同時,BMC材料具有優(yōu)異的耐紫外線性能,在長期暴露于陽光下時,不會發(fā)生老化、變色等問題,保證了車尾燈的使用壽命和外觀質量。此外,BMC模具成型工藝可以實現(xiàn)燈罩的一次成型,減少了拼接和組裝工序,提高了生產效率和產品質量,為照明設備行業(yè)的發(fā)展提供了重要的技術支持。

工業(yè)儀表對零部件的尺寸穩(wěn)定性與環(huán)境適應性要求嚴格,BMC模具通過工藝控制實現(xiàn)了高精度制造。在壓力變送器殼體生產中,模具采用預熱溫度梯度控制,使制品收縮率波動范圍縮小至±0.1%,確保了傳感器安裝位的尺寸精度。通過優(yōu)化脫模斜度設計,制品脫模力降低30%,減少了表面劃傷風險。在流量計轉子制造中,模具融入了動態(tài)平衡校正結構,使轉子動平衡精度達到G0.4級,卓著降低了運行噪音。這些技術改進使BMC模具成為工業(yè)儀表精密制造的關鍵裝備,提升了設備的測量準確性。采用BMC模具生產的部件,耐磨損性能好,適合高頻使用場景。

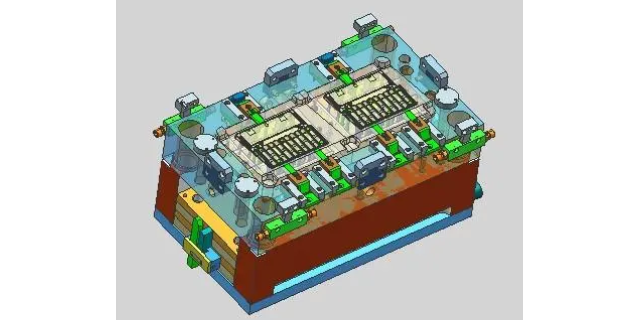

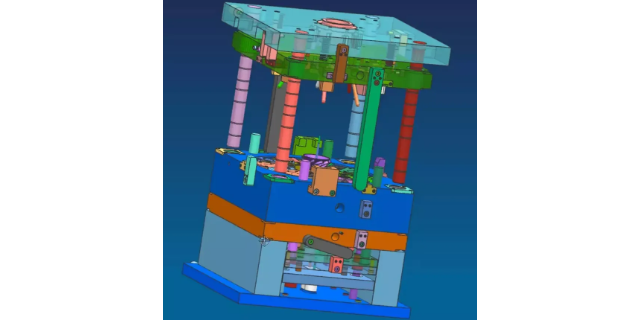

BMC模具的設計是一個復雜而精細的過程,需要綜合考慮材料特性、制品結構和成型工藝等多個因素。近年來,隨著數(shù)字化技術的發(fā)展,BMC模具設計逐漸實現(xiàn)了數(shù)字化和智能化。設計師利用先進的模流分析軟件,對材料在模具內的流動和固化過程進行模擬分析,優(yōu)化流道和排氣系統(tǒng)的設計,減少制品內部的應力和缺陷。同時,數(shù)字化設計還支持快速原型制作和模具修改,縮短了產品開發(fā)周期,降低了開發(fā)成本。此外,BMC模具設計還注重環(huán)保和可持續(xù)性,采用可回收材料和節(jié)能設計,減少對環(huán)境的影響。模具的定位銷設計確保動模與定模合模時位置精度高。杭州BMC模具公司

模具的冷卻系統(tǒng)配備流量調節(jié)閥,可靈活控制冷卻水流量。茂名高精度BMC模具加工

BMC模具在工業(yè)自動化中的快速換模技術:工業(yè)自動化生產對模具換模效率要求極高,BMC模具通過模塊化設計實現(xiàn)快速切換。以機器人關節(jié)外殼為例,模具采用標準接口設計,動模與定模的拆裝時間縮短至15分鐘以內。模具的定位系統(tǒng)采用錐度配合結構,重復定位精度達到±0.02mm,確保換模后制品尺寸穩(wěn)定性。在生產過程中,模具配備RFID芯片,可自動識別材料配方與工藝參數(shù),避免人為操作失誤。該模具的換模效率較傳統(tǒng)模具提升60%,單日可完成8種不同型號外殼的切換生產。茂名高精度BMC模具加工

- 蘇州風扇BMC模具制作 2025-12-21

- 珠海先進BMC模具廠家 2025-12-21

- 湛江阻燃BMC注塑模具設計 2025-12-21

- 上海壓縮機BMC模壓工藝 2025-12-21

- 湛江高精度BMC模壓品牌 2025-12-21

- 湛江泵類設備BMC模具定制 2025-12-21

- 茂名高效BMC注塑加工廠家 2025-12-20

- 惠州工業(yè)用BMC模壓材料 2025-12-20

- 湛江高精度BMC模具怎么選 2025-12-20

- 高質量BMC模壓工藝 2025-12-20

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21

- 湖南殼樂斯彩殼定制 2025-12-21

- 聊城PVC硬板定做 2025-12-21

- 深圳包裝模具加工廠哪家好 2025-12-21