深圳家用電器BMC注塑

新能源汽車電池包需兼顧結構強度與熱管理需求,BMC注塑技術通過多材料復合設計提供了創新解決方案。采用BMC與鋁箔復合的注塑工藝,可制造兼具電磁屏蔽與導熱功能的電池包上蓋。在某車型電池包開發中,該方案使屏蔽效能達到60dB(1GHz頻段),同時熱傳導效率提升40%。此外,BMC注塑件可集成液冷管道、高壓接線盒等功能部件,使電池包零件數量減少60%,裝配效率提升30%。這種集成化設計趨勢正在推動BMC注塑技術在新能源汽車領域的深度應用。BMC注塑工藝中,保壓壓力設定影響制品致密度。深圳家用電器BMC注塑

新能源行業對材料的環保性和可持續性要求日益提升,BMC注塑工藝通過材料回收與工藝優化實現了綠色制造。在光伏逆變器外殼制造中,采用可回收再生的不飽和聚酯樹脂,使制品的回收率達到90%以上。模具設計采用水循環冷卻系統,較傳統油冷系統節能30%,同時將模具溫度波動控制在±1℃以內。對于風力發電機葉片連接件,BMC注塑通過添加天然纖維增強,使制品的碳足跡降低25%。在成型工藝方面,采用低排放配方,使制品在固化過程中揮發性有機化合物(VOC)排放量低于10mg/m3。此外,該工藝可實現邊角料的直接粉碎回用,減少了原材料浪費。目前,BMC注塑已普遍應用于儲能設備外殼、電動汽車充電樁等新能源產品的制造。東莞建筑BMC注塑智能家居產品通過BMC注塑,集成天線與結構件功能。

BMC注塑工藝在醫療器械領域的應用,得益于其材料特性與醫療行業對安全性的嚴苛要求。BMC材料通過配方調整可實現生物相容性,符合ISO 10993標準,適用于手術器械外殼、診斷設備結構件等與人體間接接觸的場景。例如,在便攜式超聲診斷儀中,BMC注塑的外殼通過控制玻璃纖維長度,避免了纖維末端刺破皮膚的風險,同時利用材料的低吸水性,防止內部電子元件因潮濕失效。注塑工藝的精密性在此領域尤為重要,模具型腔的尺寸公差控制在±0.05mm以內,確保了多個部件的互換性,簡化了醫療設備的組裝流程。此外,BMC材料的耐伽馬射線特性使其成為一次性醫療耗材的潛在替代方案,經輻照滅菌后仍能保持物理性能穩定,為醫療器械的長期使用提供了可靠性保障。

BMC注塑工藝在汽車零部件制造領域展現出獨特優勢。以發動機艙內部件為例,該區域長期處于高溫、高振動環境,對材料的耐熱性和機械穩定性要求極高。BMC材料憑借其熱變形溫度可達200-280℃的特性,能夠承受發動機運轉時產生的熱量而不發生形變。在進氣歧管制造中,BMC注塑通過精確控制模具溫度,使材料在135-185℃的模具溫度下快速固化,確保部件內部流道的光滑度,減少氣流阻力。同時,其低收縮率特性使成品尺寸精度達到±0.1mm以內,滿足發動機系統對零部件配合精度的嚴苛要求。此外,BMC注塑件表面光潔度高,無需額外噴涂即可達到汽車內飾的外觀標準,卓著降低了生產成本。在新能源汽車領域,BMC注塑工藝正被應用于電池包外殼制造,其優異的絕緣性能和耐化學腐蝕性,為電池系統提供了可靠的保護屏障。軌道交通座椅支架通過BMC注塑,應力集中系數<1.5。

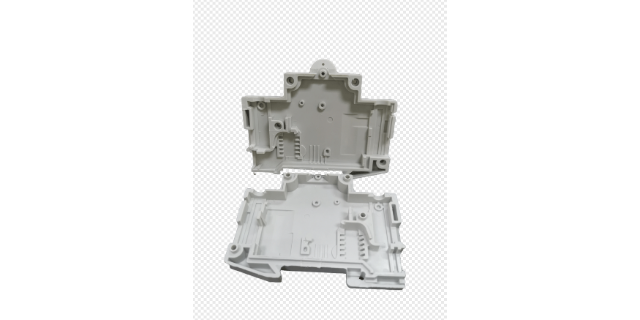

電氣行業對絕緣材料的性能要求極為嚴苛,BMC注塑工藝通過材料配方與成型技術的協同優化,滿足了這一領域的關鍵需求。其中心優勢體現在三方面:首先,材料本身具有190秒以上的耐電弧性,在高壓環境下能形成穩定的絕緣屏障;其次,注塑過程中可添加氫氧化鋁等阻燃填料,使制品達到UL94 V-0級阻燃標準;第三,通過控制模具溫度在135-185℃區間,確保材料充分交聯固化,形成的絕緣層介電強度可達20kV/mm。實際應用中,該工藝生產的開關殼體在-40℃至120℃溫度范圍內仍能保持絕緣電阻穩定,且表面電阻率長期維持在101?Ω以上,有效保障了電力設備的安全運行。通過優化BMC注塑流道設計,可減少制品內部熔接線的產生。杭州高精度BMC注塑工藝

化工泵體通過BMC注塑,耐受80℃高溫介質腐蝕。深圳家用電器BMC注塑

新能源充電設備對部件集成度、散熱效率提出新要求,BMC注塑技術通過材料導電性與結構設計的協同優化實現突破。在直流充電樁外殼制造中,采用碳纖維增強BMC材料,實現120MPa的彎曲強度,同時將熱導率提升至1.2W/m·K,較純樹脂材料提高4倍。通過模流分析優化澆口位置,使熔體填充時間縮短至1.5秒,減少玻纖取向差異導致的性能波動。注塑工藝采用嵌件預置技術,在模具內直接固定銅排、散熱片等金屬部件,使電氣連接工序從8道減少至2道,裝配效率提升60%。其耐電弧性使制品在20kV電壓下保持表面完整,滿足IEC 62196標準要求。這種集成化設計使充電樁體積縮小25%,重量減輕30%,同時將散熱效率提升至92%,保障設備在45℃環境溫度下穩定運行。深圳家用電器BMC注塑

- 蘇州風扇BMC模具制作 2025-12-21

- 湛江阻燃BMC注塑模具設計 2025-12-21

- 上海壓縮機BMC模壓工藝 2025-12-21

- 湛江高精度BMC模壓品牌 2025-12-21

- 湛江泵類設備BMC模具定制 2025-12-21

- 茂名高效BMC注塑加工廠家 2025-12-20

- 惠州工業用BMC模壓材料 2025-12-20

- 湛江高精度BMC模具怎么選 2025-12-20

- 高質量BMC模壓工藝 2025-12-20

- 杭州大型BMC模壓加工服務 2025-12-20

- 天津殼樂斯pvdf超薄 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 聊城PVC硬板定做 2025-12-21

- 深圳包裝模具加工廠哪家好 2025-12-21

- 青浦區防霧母粒批量定制 2025-12-21

- 北京進口POK板密度 2025-12-21

- 貴州PPA價格合理 2025-12-21

- 荊門機械設備制造用聚氨酯包膠輪多少錢 2025-12-21