杭州工業用BMC模具排氣系統

電機端蓋是電機的重要部件,對材料的機械性能和絕緣性能有嚴格要求。BMC模具在電機端蓋的生產中發揮著關鍵作用。在成型過程中,BMC材料在模具內受到壓力和溫度的作用,逐漸固化成型為端蓋的形狀。BMC模具的設計能夠保證端蓋的尺寸精度和結構強度,使其能夠承受電機的運轉振動和外部壓力。同時,BMC材料具有良好的絕緣性能,能夠有效防止電機內部的電流泄漏,保障電機的安全運行。與傳統的金屬端蓋相比,BMC模具制造的端蓋重量更輕,能夠減少電機的整體重量,提高電機的效率。而且,BMC材料的耐腐蝕性較好,能夠在惡劣的環境下長期使用,延長電機的使用壽命。采用BMC模具生產的部件,耐水解性能好,適合濕熱環境使用。杭州工業用BMC模具排氣系統

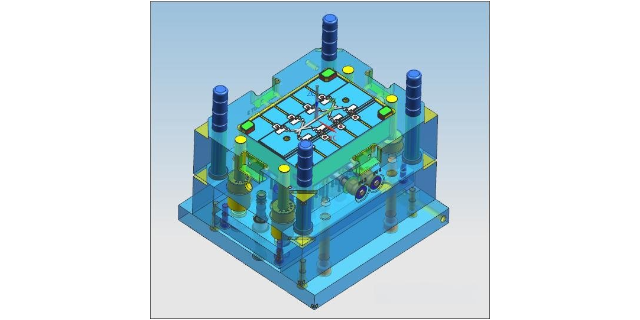

隨著科技的不斷進步和市場的不斷變化,BMC模具技術也在不斷創新和發展。未來,BMC模具將更加注重數字化、智能化和綠色化等方面的發展。數字化技術將進一步應用于模具設計、制造和檢測等環節,提高模具的精度和效率;智能化技術則將使模具具備自動調整、自動優化和自動診斷等功能,提高生產過程的自動化水平;綠色化技術則將注重模具的環保和可持續性發展,采用可回收材料和節能設計,減少對環境的影響。同時,BMC模具還將不斷拓展其應用領域和市場空間,滿足更多行業和客戶的需求。江門先進BMC模具耐磨處理BMC模具的流道轉角采用圓弧過渡,減少熔體流動阻力。

環保設備對材料的環保性能和耐腐蝕性要求較高,BMC模具在環保設備制造中具有重要的應用意義。以污水處理設備的部件為例,污水處理過程中會接觸到各種腐蝕性物質,BMC材料的耐腐蝕性使其能夠在這種惡劣環境下長期使用,減少設備的維修和更換頻率,降低運營成本。同時,BMC模具成型工藝可以實現產品的一次成型,減少了生產過程中的廢料產生,符合環保要求。而且,BMC材料本身無毒無害,不會對環境造成污染,為環保設備的制造提供了綠色、可持續的解決方案,有助于推動環保產業的發展。

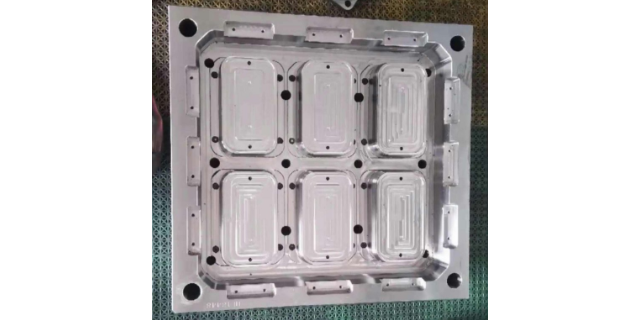

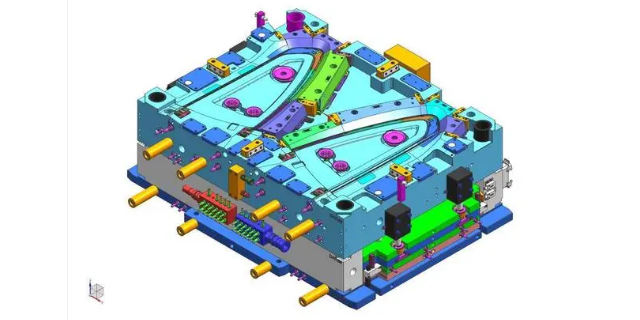

BMC模具在汽車電子部件制造中展現出獨特價值。以車燈反光罩為例,其成型需滿足高反射率、耐高溫及尺寸穩定性要求。BMC材料通過模具壓制后,玻璃纖維均勻分布的特性使制品表面光潔度達到光學級標準,反光效率較傳統塑料提升30%以上。同時,模具設計采用多腔結構,可同時生產多個反光罩,單次壓制周期縮短至5分鐘以內,生產效率較金屬沖壓工藝提高40%。在新能源汽車領域,BMC模具還被用于制造電池模塊托架,其耐電解液腐蝕特性使托架使用壽命延長至8年以上,且模具的精密分型面設計確保了托架與電池組的無縫貼合,有效降低振動噪音。BMC模具的澆口套采用耐磨材料,延長使用壽命,減少更換頻率。

航空航天領域對零部件的性能要求極為苛刻,BMC模具在該領域零部件制造中正在進行積極探索。例如,在制造一些小型的航空航天儀器外殼時,BMC材料具有重量輕、強度高的特點,能夠滿足航空航天設備對減輕重量和提較強度的要求。通過BMC模具成型,可以精確控制產品的形狀和尺寸,保證儀器外殼與內部元件的緊密配合。而且,BMC材料具有良好的耐高溫和耐低溫性能,能夠在極端溫度環境下保持穩定的性能,適應航空航天環境的特殊要求。雖然目前BMC模具在航空航天領域的應用還處于起步階段,但隨著技術的不斷進步,其應用前景十分廣闊。采用BMC模具生產的部件,耐酸堿性能好,適合化工容器領域。杭州工業用BMC模具排氣系統

BMC模具的澆口類型根據制品結構選擇,優化填充效果。杭州工業用BMC模具排氣系統

軌道交通信號設備對零部件的機械穩定性與耐環境性要求嚴苛,BMC模具通過材料配方與成型工藝的協同改進,為該領域提供了可靠解決方案。在信號機外殼制造中,采用玻璃纖維含量35%的BMC配方,使制品抗沖擊性能提升至15kJ/m2,可承受列車運行產生的振動與意外撞擊。模具設計融入了雙層壁結構,通過模流分析優化了物料填充路徑,使制品壁厚均勻性達到±0.1mm,避免了因應力集中導致的開裂問題。在轉轍機連接件生產中,模具采用側抽芯機構,實現了復雜型腔的一次成型,減少了組裝工序。通過表面鍍鉻處理,模具型腔耐磨性提升50%,延長了使用壽命。這些技術改進使BMC模具在軌道交通領域的應用深度不斷拓展,推動了信號設備向集成化、輕量化方向發展。杭州工業用BMC模具排氣系統

- 蘇州風扇BMC模具制作 2025-12-21

- 珠海先進BMC模具廠家 2025-12-21

- 湛江阻燃BMC注塑模具設計 2025-12-21

- 上海壓縮機BMC模壓工藝 2025-12-21

- 湛江高精度BMC模壓品牌 2025-12-21

- 湛江泵類設備BMC模具定制 2025-12-21

- 茂名高效BMC注塑加工廠家 2025-12-20

- 惠州工業用BMC模壓材料 2025-12-20

- 湛江高精度BMC模具怎么選 2025-12-20

- 高質量BMC模壓工藝 2025-12-20

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21

- 湖南殼樂斯彩殼定制 2025-12-21

- 聊城PVC硬板定做 2025-12-21

- 深圳包裝模具加工廠哪家好 2025-12-21