湛江汽車BMC模具公司

BMC模具在消費電子中的微型化趨勢:消費電子產品的微型化趨勢推動BMC模具向高精度方向發展。以無線耳機充電盒為例,模具采用微注塑技術,制品壁厚控制在0.8-1mm范圍內,通過優化澆口尺寸使熔體流動速度提升50%。模具的型芯部分采用鎢鋼材質,硬度達到62HRC,可承受微型制品脫模時的高應力沖擊。在生產過程中,模具配備視覺檢測系統,實時監測制品表面缺陷,將不良率控制在0.5%以內。該模具生產的充電盒通過1.5米跌落測試,外殼無開裂,較傳統塑料制品抗沖擊性能提升40%。通過BMC模具生產的部件,耐輻射性能好,適合醫療設備領域。湛江汽車BMC模具公司

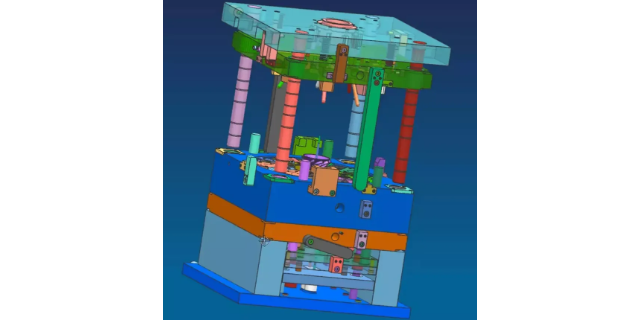

在新能源領域,BMC模具正發揮著越來越重要的作用。以電動汽車電池模塊托架為例,該部件需具備較強度、耐腐蝕和絕緣性能。BMC模具通過采用特殊材料配方和先進的成型工藝,確保制品滿足新能源領域對材料性能的嚴格要求。模具設計時,充分考慮電池模塊的布局和散熱需求,優化制品結構,提高空間利用率。同時,模具的排氣系統設計合理,可有效排出模腔內的氣體,防止制品內部產生氣泡或裂紋。在成型過程中,通過精確控制模壓溫度和壓力,確保材料充分固化,提高制品強度。經過BMC模具生產的電池模塊托架,不只性能穩定,而且重量輕,有助于提升電動汽車的續航里程。湛江汽車BMC模具公司采用BMC模具生產的部件,耐磨損性能好,適合高頻使用場景。

醫療器械制造對BMC模具的潔凈度控制極為嚴格。以手術器械手柄為例,模具需符合ISO 14644-1 Class 5潔凈室標準。在模具設計上,采用全封閉式結構,避免粉塵進入模腔;所有運動部件均配備防塵罩,減少潤滑油揮發產生的污染。型腔表面采用電解拋光處理,粗糙度達到Ra0.1μm,防止細菌附著。在排氣系統設計上,采用微孔陶瓷排氣塞,既能排出氣體又能阻擋微粒通過。模具清洗采用超聲波清洗與高壓蒸汽滅菌結合的方式,確保每次使用前模腔內細菌總數低于10CFU/cm2。此類模具的制造過程需通過GMP認證,滿足醫療器械生產的特殊要求。

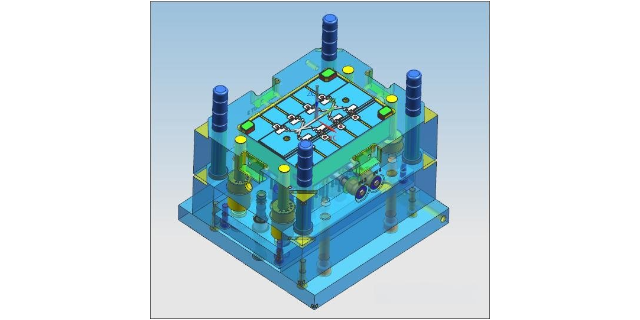

新能源產業的快速發展對BMC模具提出了更高要求。以電動汽車電池模塊托架為例,模具設計需兼顧輕量化和較強度需求。此類模具通常采用雙色注塑工藝,通過旋轉模芯實現兩種不同配方的BMC材料一次成型。主型腔采用高填充型BMC材料,提供結構支撐;輔助型腔則使用低收縮型材料,確保與電池組的緊密配合。模具的溫控系統采用分區控制技術,針對不同厚度區域設置獨自的加熱模塊,使材料在固化過程中保持均勻的溫度梯度。為提升生產效率,模具會集成快速換模裝置,通過液壓夾具實現模芯的秒級更換,配合自動化機械手,將單件生產周期縮短至90秒以內。通過BMC模具生產的部件,耐微生物腐蝕性能好,適合衛生領域。

電動工具對零部件的散熱性能與機械強度要求較高,BMC模具通過結構創新實現了性能平衡。在電鉆外殼制造中,采用鋁粉填充的BMC配方,使制品熱導率提升至0.8W/(m·K),較傳統材料提高40%。模具設計了螺旋狀散熱筋結構,通過流體力學仿真優化了筋板間距,使散熱面積增加30%。在角磨機定子生產中,模具集成了風道優化設計,使冷卻風流量提升25%,降低了電機溫升。通過表面紋理處理,制品握持摩擦力提升15%,提升了操作安全性。這些技術改進使BMC模具在電動工具領域獲得普遍應用,推動了產品向高效、安全方向發展。模具的冷卻水道布局合理,縮短制品冷卻時間,提高生產節拍。湛江汽車BMC模具公司

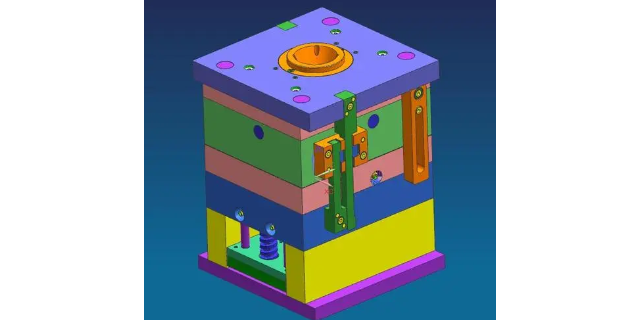

模具的復位桿設計確保頂出機構復位準確,避免下次合模干涉。湛江汽車BMC模具公司

在工業自動化設備領域,BMC模具的應用日益普遍。以機器人手臂關節部件為例,該部件需具備高精度、較強度和耐磨性能。BMC模具通過采用高精度加工技術和先進的模流分析軟件,優化模具結構,確保制品尺寸精度和表面質量。同時,模具的嵌件設計功能強大,可輕松實現金屬軸、軸承等與塑料部件的一體化成型,提高產品集成度。在成型工藝方面,BMC模具采用模壓成型技術,通過精確控制模壓壓力和固化時間,確保制品充分固化,提較強度。此外,模具的冷卻系統設計科學,可有效控制制品收縮率,減少變形。經過BMC模具生產的工業自動化設備部件,不只性能可靠,而且使用壽命長,可降低設備維護成本。湛江汽車BMC模具公司

- 蘇州風扇BMC模具制作 2025-12-21

- 湛江阻燃BMC注塑模具設計 2025-12-21

- 上海壓縮機BMC模壓工藝 2025-12-21

- 湛江高精度BMC模壓品牌 2025-12-21

- 湛江泵類設備BMC模具定制 2025-12-21

- 茂名高效BMC注塑加工廠家 2025-12-20

- 惠州工業用BMC模壓材料 2025-12-20

- 湛江高精度BMC模具怎么選 2025-12-20

- 高質量BMC模壓工藝 2025-12-20

- 杭州大型BMC模壓加工服務 2025-12-20

- 天津殼樂斯pvdf超薄 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21

- 聊城PVC硬板定做 2025-12-21

- 深圳包裝模具加工廠哪家好 2025-12-21

- 青浦區防霧母粒批量定制 2025-12-21

- 北京進口POK板密度 2025-12-21

- 貴州PPA價格合理 2025-12-21