河南循壞水電極除硬系統

在氯堿工業中,鈦電極的應用具有性意義。傳統的石墨電極在電解過程中存在壽命短、能耗高、產品質量不穩定等問題,而鈦基二氧化釕電極的出現改變了這一現狀。在電解飽和食鹽水生產氯氣、氫氣和氫氧化鈉的過程中,鈦基二氧化釕陽極對析氯反應具有優異的電催化活性和選擇性,能夠在較低的槽電壓下高效地將氯離子氧化為氯氣,降低了電能消耗。同時,鈦電極的長壽命減少了電極更換頻率,提高了生產的連續性和穩定性,降低了生產成本。如今,鈦電極已成為氯堿工業電解槽的主流電極材料,推動了整個行業的技術進步和產業升級。智能電極自動適應水質變化。河南循壞水電極除硬系統

電極材料的選擇至關重要,它直接影響電極的性能和應用范圍。金屬材料如銅、銀、鉑等,因具有良好的導電性,在許多電極應用中備受青睞。銅的導電性優良且成本相對較低,常用于一般的導電電極;銀的導電率更高,在一些對導電性要求極高的電子器件電極中有所應用;鉑則因其出色的化學穩定性和生物相容性,常用于醫療設備電極以及一些高精度的電化學檢測電極。此外,碳材料如石墨,也因其獨特的導電性能和化學穩定性,在電池電極等領域使用。青海吸收塔電極電化學-生物耦合工藝COD負荷提升至3kg/(m3·d)。

溶解氧(DO)在電極氧化中扮演復雜角色:一方面作為去極化劑加速金屬溶解(如4Fe+3O?→2Fe?O?),另一方面在適當條件下促進保護性氧化膜形成。實驗數據顯示,當DO從0.1mg/L升至8mg/L時,碳鋼腐蝕速率可從0.01mm/a增至0.15mm/a。但在pH>9的堿性環境中,DO會促進γ-Fe?O?致密膜生成,反而抑制腐蝕。這種濃度-效應的非線性關系要求在實際監測中必須精確控制DO水平。

氧化反應動力學受電荷轉移、物質擴散等多因素控制。對于鐵電極,在pH=7的中性水中,其氧化電流密度通常為10??-10??A/cm2。當形成鈍化膜后,電流密度可降至10??A/cm2以下。值得注意的是,氯離子存在時會使鈍化膜局部破裂,產生微米級的活性溶解點,此時電流密度呈現脈動特征,這種非線性動力學行為給電極壽命預測帶來挑戰。通過電化學阻抗譜(EIS)可有效表征這些動力學過程。

循環水pH值的穩定對抑制腐蝕和結垢至關重要。電化學pH調節技術通過電解水反應(陽極:2H?O→4H?+O?+4e?;陰極:2H?O+2e?→2OH?+H?)實現酸堿的精細調控。采用分隔式電解槽時,陰極室pH可升至10-11用于防垢,陽極室pH降至2-3用于酸性清洗。某化工廠采用鈦基銥鉭電極系統,通過PLC控制電流密度(5-15 mA/cm2)將循環水pH穩定在8.5±0.3,相比傳統酸堿加藥減少藥劑消耗60%。該技術特別適用于高堿度水質(M-alk>300 mg/L),但需注意陰極室可能生成Ca(OH)?沉淀,需配置超聲波防垢裝置。電解再生技術使阻垢劑年省500萬元。

垃圾滲濾液成分復雜(含腐殖酸、氨氮、重金屬等),電氧化可同步實現有機物降解和脫氮。以Ti/RuO?-IrO?陽極為例,在Cl?存在下,氨氮通過間接氧化轉化為N?(選擇性>70%),同時COD去除率達60-80%。關鍵問題在于滲濾液的高鹽分(如Na?、K?)可能導致電極腐蝕,需采用耐鹽涂層(如Ti/Pt)或預處理脫鹽。此外,耦合生物處理(如前置厭氧消化)可降低電耗,而脈沖電源模式能減少電極鈍化。中試研究表明,處理成本約為8-12元/噸,具備規模化應用潛力。電化學氣浮微氣泡粒徑10-30μm。山東循壞水電極除硬系統

光電協同催化使有機物降解速率提升3倍。河南循壞水電極除硬系統

隨著全球對清潔能源的需求不斷增加,電解水制氫作為一種高效、環保的制氫方式,受到關注。鈦電極在電解水制氫過程中發揮著關鍵作用。鈦基二氧化銥陽極和鈦基鉑陰極分別在析氧和析氫反應中表現出優異的電催化性能,能夠降低反應的過電位,提高電解效率。通過優化鈦電極的結構和涂層性能,可以進一步提高電解水制氫的效率和降低能耗。同時,鈦電極的穩定性和長壽命確保了電解水制氫設備能夠長期穩定運行,為大規模制氫提供了可靠的技術支持,對推動氫能產業的發展具有重要意義。河南循壞水電極除硬系統

- 湖南零排放循環水處理去除氨氮系統廠家 2025-12-21

- 新疆污水循環水處理去除氨氮 2025-12-21

- 上海循環水除氯除硬系統廠家 2025-12-21

- 新疆數據中心循環水軟化水系統廠家 2025-12-21

- 浙江零排放循環水軟化水價格 2025-12-21

- 浙江工業循環水除硬系統 2025-12-21

- 湖南化工循環水同步除氯除硬系統廠家 2025-12-21

- 化工循環水軟化水廠家 2025-12-20

- 湖北零排放循環水除硬度廠家 2025-12-20

- 江蘇零排放循環水除氯系統價格 2025-12-20

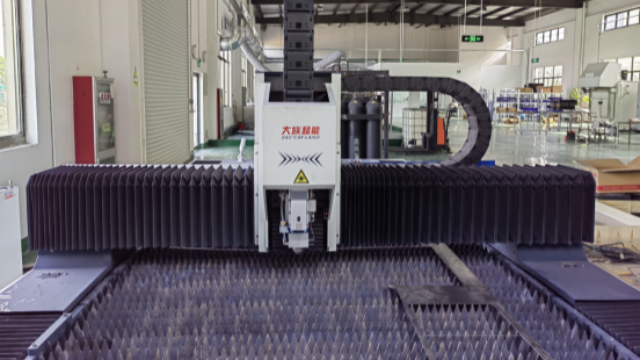

- 精密激光清洗機 2025-12-21

- 上海畜牧疊螺機價格 2025-12-21

- 食品純化水設備定制 2025-12-21

- 海南人工智能分析儀廠家 2025-12-21

- 奉賢區怎么樣復合材料發明 2025-12-21

- 制藥廠凈化車間方案多少錢 2025-12-21

- 保溫型無拉筋水箱是否穩定 2025-12-21

- 江蘇本地水質檢測商家 2025-12-21

- 長寧區本地自動清洗系統銷售公司 2025-12-21

- 楊浦區污水處理設備品牌 2025-12-21