無錫非標沖壓件來圖加工

沖壓件在生產過程中損傷的預防方法1、改造沖壓機械,提高生產制造穩定性。現階段很多老舊沖壓機械的控制系統、電器自動控制系統存在許多不穩定要素,若再次應用相匹配其進行技術創新。五金沖壓件生產廠理應設計產品,沖壓機械的穩定性。2、安裝裝置。因為生產制造大批量小,在既不可以實現自動技術,又不可以應用平穩沖壓加工工具的沖壓工作中,安裝平穩裝置,以避免因為工作失誤而導致的意外事故。各種裝置有分別不一樣的特性和應用范疇,錯誤操作依然會產生意外事故。因而,搞清各種裝置的功效,以保證恰當應用,正確操作平穩。3、改變工藝、模具和工作方法,完成人手模外工作。針對批量生產工作,可從改變工藝和模具下手,實現自動化技術。例如,選用自動化技術,多工序沖壓機械設備,選用多工劃具與機械自動化進生產設備,選用持續模、復合型模等合拼工藝對策。所有這些不但能正確沖壓工作的平穩,并且能提高生產速度。旭光照明為定制燈具提供的異形沖壓件,可根據燈具設計圖紙制作,適配個性化照明產品需求。無錫非標沖壓件來圖加工

金屬五金拉伸件在狀態穩定且合格率達到匹配要求時,開展焊接匹配驗證。開展匹配驗證時,金屬五金拉伸件的合格率要求為整體合格率>80%,且基準孔及基準面合格。匹配驗證時,按照焊接工藝要求的搭接順序,依次將金屬五金拉伸件放置在夾具工裝上。先在夾具的自由狀態(未夾緊時)下進行匹配,檢測此時孔、面及制件間的搭接狀態,使用間隙尺、塞片等工具進行數據測量;優先排除沖壓零件之間及零件與夾具支撐點之間的干涉點;其次,記錄金屬五金拉伸件與輔助支撐之間的間隙;夾緊狀態下,用塞尺檢測匹配部位的間隙,結合沖壓單件的檢測數據,判斷問題制件,做出相應整改要求。報價防爆燈具沖壓件磁吸軌道燈的軌道端蓋沖壓件,旭光照明采用鋁合金,沖壓后適配軌道的密封與美觀需求。

不銹鋼沖壓件材料的選用要求沖壓所用材料的性質與沖壓生產的關系非常密切,其性質直接影響沖壓工藝設計、不銹鋼沖壓件質量和產品使用壽命,還影響組織均衡生產和不銹鋼沖壓件生產成本。在選定五金沖壓件的材料時,不僅要考慮使用性能,還應滿足不銹鋼沖壓件和后續工藝性能要求。不銹鋼沖壓件對材料的基本要求如下。1、具有良好的沖壓成型性能對于成型工序,比如拉伸、折彎、打段差、凸包等,材料應具有良好的沖壓成型性能,即應有良好的抗破裂性、良好的貼模性和定形性,否則產品容易產生變形、破裂等,造成修模的困難。對于分離工序,則要求材料具有一定的塑性。2、具有較高的表面質量材料表面應光潔平整,無缺陷損傷。表面質量好的材料,成型時不易破裂,不易擦傷模具,制件的表面質量也好。3、材料的厚度公差應符合標準因為一定的模具間隙可以適用于一定厚度范圍的材料,若材料厚度公差太大;可以直接影響制件的質量,還可能導致廢品的出現。在校正彎曲、成形等工序中,有可能因厚度正偏差過大而引起模具或壓力機的損壞。

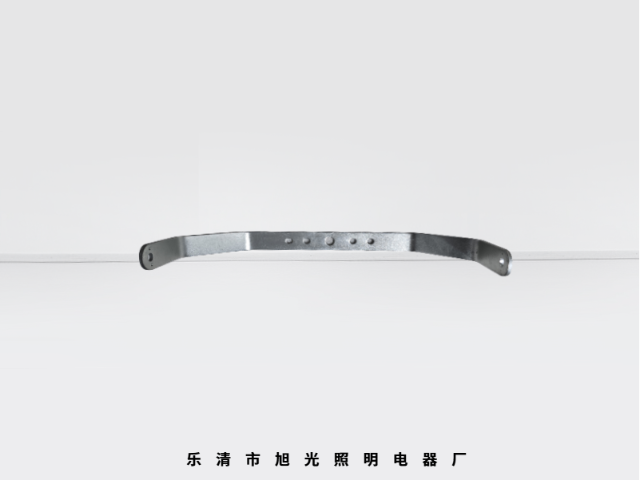

五金拉伸件的拉伸工藝標準五金拉伸件生產加工中,有一些小的零件激光焊接加工才可以成形。從拉伸件整個的沖壓過程看來,實際上可以將該過程年底分紅兩個不一樣的工序。期間一個工序稱為分離工序,關鍵指的是沖壓材料在遭受外力作用的效果后,期間產生形變部分的應力超出了其本身是強度限度,因此產生裂開而分離。其他一道工序就是塑性形變工序。該工序關鍵指的是在遭受相對應外力作用的效果后,沖壓材料產生形變位置的應力雖然超出了其的妥協限度,但是還未抵達強度限度,因此只展現了塑性形變,隨后得到相對應的樣子與限度。五金拉伸件的拉伸工藝標準:1、沖壓工藝是一種金屬加工方式,它是構建在金屬塑性形變的根基上,運用模貝和沖壓機器設備對板材施壓,使板材造成塑性形變或分離出來,進而得到具備相對應樣子、規格和性能的零件(五金拉伸件)。2、沖壓成型工藝在車輛車體生產工藝中具有至關重要的影響力,尤其是車輛車體的大中型遮蓋件,因大多數樣子繁雜,構造規格大,有的就是空間斜面,而且表層質量規定高,因此用沖壓生產加工方式來制做這種零件是用其他生產加工方式所無法相比的。應急吸頂燈的金屬支架沖壓件,旭光照明選用薄型鋼板,沖壓精度高,適配應急燈具的輕量化需求。

一、工藝性沖壓件制造工藝體現零件難易度,從工藝上,主要分析精度、材料性能、尺寸等,基本要求應符合于沖壓工藝。另外,工藝性的良好體現還在于,操作簡便、工序少、質量穩定、材料消耗少等。一般情況,沖壓件在結構、精度方面會影響到沖壓件工藝,若零件具有較差的工藝性,應對零件圖進行適當修改并優良,以工藝性。二、沖壓件工藝過程(1)工序組合沖壓件的制造可以衍生出多道工序,因此在設定工藝方案時,應注重工序的組合,可單個工序也可多道組合。沖壓件在精度、尺寸、生產批量等方面的因素,關系到模具的選擇。若生產具有大批量性質,則應將沖壓工序組合實施,選擇復合模或連續模沖壓;而小批量生產則應選簡便工序模。若沖壓件出現尺寸過小,采用單工序會降低生產率,且不具方便性,所以應選擇復合模或連續模的沖壓。(2)基本沖壓工序翻邊、落料、剪裁、沖孔等工序在沖壓工序中較為普遍。每道工序均存在各自的特性,差異具有明顯性。對于平板件中的型孔而言,主要工序有剪切、落料、沖孔,而開口筒形件應包括拉深工序。對零件,則需進行相關計算,并分析,以將工序性質確定。如油封外夾圈以及內夾圈沖壓件,兩者在外徑以及直邊高度方面具有差異性,計算并分析后。醫用檢查燈的調節臂連接件沖壓件,旭光照明采用不銹鋼,沖壓后適配檢查燈多角度調節。蘇州電鍍沖壓件來圖加工

工礦燈的掛鉤沖壓件,旭光照明選用高強度鋼材,沖壓后可承載工礦燈的重量需求。無錫非標沖壓件來圖加工

沖壓件的開裂是如何產生的沖壓件的開裂問題是怎么發生的以及我們該如何處理?1、為了處理開裂問題,我們主要需要找出的原因。在實際操作過程中我們發現拉伸零件開裂的原因不止一個。一般來說,開裂問題有三個原因。一個因素是的部分拉應力過大。由于產品在加工過程中會受到內應力和外部沖擊的影響,因此會出現開裂問題。二,針對這個問題,我們可以從三個方面考慮,一是拉深過程,在拉伸過程中應盡量增加凸模和空白的接觸面積。在規劃沖壓件的結構時,每個圓角的半徑很大,均勻。在進行模具規劃時,應選擇正確的規劃方法。3、另外兩個原因是:成型的工藝參數沒有得到很好的實施,翻邊成型的模具在規劃上存在相應的缺點。在成型過程中,為了滿足工藝要求,需要確定凹模和壓芯。此外,在成型過程中,凹模壓芯應與成型面一致,以防止沖壓件開裂。無錫非標沖壓件來圖加工

- 舟山金屬拉伸件來圖定制 2025-12-19

- 拉伸件報價 2025-12-19

- 溫州電鍍拉伸件推薦 2025-12-19

- 湖州金屬拉伸件來圖定制 2025-12-18

- 溫州鐵件拉伸件價格 2025-12-18

- 紹興電鍍拉伸件供應 2025-12-18

- 臺州汽車零部件拉伸件批發 2025-12-18

- 報價汽車拉伸件來圖加工 2025-12-17

- 杭州反光罩拉伸件批發 2025-12-17

- 嘉興覆鋁鋅板拉伸件定制 2025-12-17

- 深圳污水處理減速機公司 2025-12-19

- 徐匯區定做管道CCTV檢測服務哪家好 2025-12-19

- 合肥封膜機供貨商 2025-12-19

- 合肥調節閥報價 2025-12-19

- 上海等離子去膠機工廠直銷 2025-12-19

- 四川鋁合金整平機價格 2025-12-19

- 杭州體積式喂料機廠商 2025-12-19

- 河南高強度板框過濾器生產廠家 2025-12-19

- 永磁除鐵器推薦貨源 2025-12-19

- 國產接線盒供應商家 2025-12-19