國外進口高壓減壓閥功能

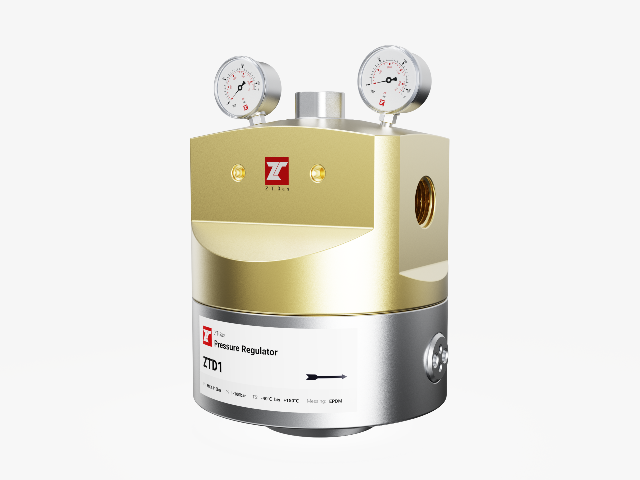

先導式減壓閥相較于傳統直動式減壓閥,重要優勢在于對壓力與流量變化的快速響應能力。其工作原理是通過先導閥預先調節壓力信號,再由該信號控制主閥的開度:當下游流量突然增加時,出口壓力瞬間下降,先導閥會立即感知這一變化,通過增大先導腔壓力推動主閥閥芯上移,擴大流通面積,快速補充流量;反之,當流量減少時,先導閥則減小先導腔壓力,主閥閥芯下移縮小流通面積,避免出口壓力過高。這種 “先導控制 + 主閥執行” 的結構,使先導式減壓閥能適配大流量氣體輸送系統,例如其主閥采用大口徑閥芯設計(比較大通徑可達 DN50),比較大流量可達 2000Nm3/h,完全滿足大型鋼鐵廠轉爐煤氣回收、電廠燃氣輪機供氣等大流量場景需求。同時,在高壓工況下(進口壓力 1.0-10MPa),先導式減壓閥的壓力穩定性優勢更為明顯 —— 傳統直動式減壓閥在進口壓力超過 5MPa 時,出口壓力偏差會超過 ±8%,而先導式減壓閥可將偏差控制在 ±3% 以內,確保高壓氣體輸送的安全性和穩定性。德國 ZTGas 減壓閥內置過壓切斷裝置,出口壓力超額定值 15% 時自動切斷氣源,提升系統安全性。國外進口高壓減壓閥功能

英國BISwells減壓閥壓力顯示表采用的防霧玻璃面板,使其在醫療潔凈室高濕度環境下仍能保持清晰讀數。醫療潔凈室為確保空氣潔凈度,通常采用高濕度控制(相對濕度50%-60%),同時室內外存在一定溫差,傳統玻璃面板易因溫度變化出現結霧現象——霧氣附著在玻璃表面,會遮擋壓力表刻度,導致操作人員無法準確讀取壓力值,而醫療氣體系統對壓力監測的實時性和準確性要求極高(如麻醉氣體壓力偏差超過±0.02MPa就可能影響麻醉效果),結霧問題會帶來嚴重的安全隱患。BISwells減壓閥的防霧玻璃采用“雙層夾膠+防霧涂層”設計:雙層玻璃之間填充干燥劑(如硅膠),可吸收玻璃內部的水分,防止內部結霧;玻璃外表面噴涂納米防霧涂層(如二氧化硅涂層),該涂層具有超親水特性,空氣中的水分會在涂層表面形成均勻的水膜,而非分散的霧滴,從而保持玻璃透明。此外,防霧玻璃還具有良好的耐擦拭性,經過1000次擦拭后仍能保持防霧效果,便于日常清潔維護。在實際應用中,即使在醫療潔凈室的高濕度環境下(相對濕度60%、溫差10℃),該壓力表仍能清晰顯示壓力值(讀數誤差≤±1%),確保操作人員實時掌握氣體壓力狀態,為醫療安全提供可靠保障。原裝進口工業減壓閥功能德國 LT 減壓閥針對低溫環境設計,-40℃至 80℃工況下仍能穩定控制 LNG、液氧等低溫介質壓力。

先導式減壓閥在高壓工況下的壓力穩定性,源于其獨特的 “先導控制 + 主閥反饋” 工作機制。傳統直動式減壓閥通過彈簧直接推動閥芯調節壓力,當進口壓力超過 5MPa 時,彈簧剛度不足會導致閥芯位移精度下降,出口壓力偏差超過 ±8%;而先導式減壓閥通過先導閥預先將高壓信號轉換為低壓控制信號(如將 10MPa 進口壓力轉換為 0.5MPa 先導壓力),再由該低壓信號控制主閥閥芯動作,大幅降低了高壓對閥芯調節精度的影響。在進口壓力 1.0-10MPa 的高壓區間內,先導式減壓閥可將出口壓力偏差控制在 ±3% 以內,完全滿足高壓氣體輸送的精度要求 —— 例如在高壓氮氣瓶組供氣系統中,氣瓶初始壓力為 15MPa,隨著氣體消耗壓力逐漸降至 1.0MPa,先導式減壓閥可始終將出口壓力穩定在 0.6MPa,確保下游設備(如高壓氣動閥門)的正常運行。同時,該產品的主閥采用高壓密封結構,閥座與閥芯之間采用金屬 - to-metal 密封(配合柔性密封墊),在高壓下仍能保持良好的密封性,泄漏率≤1×10??mL/s,避免高壓氣體泄漏引發的安全風險。此外,先導式減壓閥還配備了高壓壓力表(量程 0-16MPa)和安全泄壓閥,進一步提升了高壓工況下的安全性和可操作性。

在沿海化工園區或潮濕多雨地區,減壓閥閥體易受鹽霧或工業水汽侵蝕,導致表面銹蝕和機械卡澀。德國 ZTGas 減壓閥采用環氧樹脂粉末靜電噴涂工藝,在閥體表面形成 0.2-0.3mm 的均勻涂層,該涂層通過 ASTM B117 鹽霧測試 4000 小時無銹蝕,附著力達到 ISO 2409 標準的 5B 等級(無涂層脫落)。涂層還具備優異的耐化學性,可耐受 pH 2-12 的酸堿環境,特別適合在氯堿化工、海水淡化等腐蝕性較強的場景使用。在惠州大亞灣石化區的實踐中,經環氧樹脂涂層處理的減壓閥,相比傳統噴漆處理的同類產品,維護周期從 12 個月延長至 36 個月,年維護成本降低 67%,同時避免了因銹蝕導致的調節精度下降問題。德國 LT 減壓閥閥體采用真空絕熱層設計,減少低溫介質汽化損失,提升介質利用率。

大流量減壓閥的動態響應特性直接影響系統的穩定性,尤其在流量頻繁變化的場景(如加氫站多臺車同時加注、化工流體批次輸送)中,若響應滯后或壓力波動過大,會導致下游設備運行異常。流量從 10%~100% 切換時響應時間≤0.5s 的設計,需通過優化閥芯結構與驅動方式實現:傳統直行程閥芯因運動阻力大,響應時間通常在 1s 以上,而采用角行程閥芯(如蝶閥式閥芯)搭配氣動或電動快速執行器,可將響應時間縮短至 0.3~0.5s。同時,出口壓力波動≤±0.2MPa 的控制精度,需依賴閉環調節系統 —— 通過流量傳感器與壓力傳感器實時采集數據,控制器根據偏差調整閥芯開度,避免因流量驟增導致的壓力驟降(如多臺氫能叉車同時加氫時,流量從 100Nm3/h 升至 500Nm3/h,壓力波動需控制在 ±0.2MPa 內,確保叉車儲氫瓶安全)。此外,閥體材質需具備良好的導熱性,如采用鍛造鋁合金,可將介質節流產生的熱量快速傳導出去,避免因溫度升高影響閥芯運動靈活性,進一步保障動態響應性能。德國 ZTGas 減壓閥集成流量計量功能,可實時監測燃氣輸送量,誤差≤2%,便于能耗統計。原裝進口高精度減壓閥

英國 BIS wells 智能模塊支持 MODBUS RTU 協議,可直接接入工業物聯網云平臺監控。國外進口高壓減壓閥功能

氫氣在高壓環境下(尤其≥35MPa)易滲透到金屬材料內部,導致材料晶格變形、強度下降,即 “氫脆” 現象,因此氫能源減壓閥選型時需重點確認部件的氫脆抗性。閥體材料優先選用 316L 不銹鋼或哈氏合金 C276:316L 通過添加鉬元素提升抗氫滲透能力,在 70MPa 氫環境下可長期使用而不發生脆裂;哈氏合金 C276 則具備更優異的耐氫脆與耐腐蝕性,適用于超高壓(如 100MPa)或含雜質氫的場景(如工業副產氫提純后的輸送)。密封件作為易受氫脆影響的部件,需摒棄普通丁腈橡膠(NBR)或氟橡膠(FKM),選用全氟醚橡膠(FFKM)——FFKM 的分子結構中不含氫原子,可完全抵御氫氣滲透,且耐高低溫范圍(-20℃~320℃)與耐化學腐蝕性均優于傳統密封材料,避免因密封件氫脆開裂導致的氫氣泄漏。在選型驗證中,需要求供應商提供材料的氫脆測試報告,如按照 ISO 11114《氣態氫和氫混合物 與材料的兼容性》進行測試,確保材料在額定壓力與溫度下的氫脆抗性達標。此外,閥芯與閥座的配合間隙需控制在 0.01~0.03mm,減少氫氣在間隙內的滯留時間,進一步降低氫脆風險。國外進口高壓減壓閥功能

上海慕共實業有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在上海市等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**上海慕共實業供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 高精度氣體配比柜工作原理 2025-12-22

- 高精度氣體配比柜說明書 2025-12-22

- 集成氣體分析儀氣體混合器說明書 2025-12-21

- 全自動氮氫混合氣體混配器維修校準 2025-12-21

- 防爆型氣體混合器源頭供應商 2025-12-21

- 上海飲料保鮮氣體混合器全國總代理 2025-12-21

- 醫療用氣體配比柜說明書 2025-12-21

- 自動斷氣氣體混合器選型 2025-12-21

- 全自動氮氫混合氣體混合器設備供應商 2025-12-21

- 耐腐蝕氣體混合器操作手冊 2025-12-21

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 江蘇靜音型油浸電機源頭廠家 2025-12-22