國外進口天然氣管道減壓閥生產廠家

先導式減壓閥相較于傳統直動式減壓閥,重要優勢在于對壓力與流量變化的快速響應能力。其工作原理是通過先導閥預先調節壓力信號,再由該信號控制主閥的開度:當下游流量突然增加時,出口壓力瞬間下降,先導閥會立即感知這一變化,通過增大先導腔壓力推動主閥閥芯上移,擴大流通面積,快速補充流量;反之,當流量減少時,先導閥則減小先導腔壓力,主閥閥芯下移縮小流通面積,避免出口壓力過高。這種 “先導控制 + 主閥執行” 的結構,使先導式減壓閥能適配大流量氣體輸送系統,例如其主閥采用大口徑閥芯設計(比較大通徑可達 DN50),比較大流量可達 2000Nm3/h,完全滿足大型鋼鐵廠轉爐煤氣回收、電廠燃氣輪機供氣等大流量場景需求。同時,在高壓工況下(進口壓力 1.0-10MPa),先導式減壓閥的壓力穩定性優勢更為明顯 —— 傳統直動式減壓閥在進口壓力超過 5MPa 時,出口壓力偏差會超過 ±8%,而先導式減壓閥可將偏差控制在 ±3% 以內,確保高壓氣體輸送的安全性和穩定性。英國 BIS wells 減壓閥支持模塊化拆裝,維修時無需整體拆卸管路,降低醫療氣體系統停機時間。國外進口天然氣管道減壓閥生產廠家

大流量減壓閥的動態響應特性直接影響系統的穩定性,尤其在流量頻繁變化的場景(如加氫站多臺車同時加注、化工流體批次輸送)中,若響應滯后或壓力波動過大,會導致下游設備運行異常。流量從 10%~100% 切換時響應時間≤0.5s 的設計,需通過優化閥芯結構與驅動方式實現:傳統直行程閥芯因運動阻力大,響應時間通常在 1s 以上,而采用角行程閥芯(如蝶閥式閥芯)搭配氣動或電動快速執行器,可將響應時間縮短至 0.3~0.5s。同時,出口壓力波動≤±0.2MPa 的控制精度,需依賴閉環調節系統 —— 通過流量傳感器與壓力傳感器實時采集數據,控制器根據偏差調整閥芯開度,避免因流量驟增導致的壓力驟降(如多臺氫能叉車同時加氫時,流量從 100Nm3/h 升至 500Nm3/h,壓力波動需控制在 ±0.2MPa 內,確保叉車儲氫瓶安全)。此外,閥體材質需具備良好的導熱性,如采用鍛造鋁合金,可將介質節流產生的熱量快速傳導出去,避免因溫度升高影響閥芯運動靈活性,進一步保障動態響應性能。原裝進口德國LT減壓閥定制壓力范圍德國 CAHOUET 減壓閥閥體耐溫達 200℃,適配化工高溫反應釜的氯氣輸送,無熱變形風險。

德國 LT 減壓閥閥芯采用的低溫耐磨陶瓷材質,是延長其維護周期的重要技術支撐。該陶瓷材質(如氧化鋁陶瓷)經過 1600℃高溫燒結而成,具有極高的硬度(HV≥1500)和低溫穩定性,在 - 40℃低溫環境下,其硬度、強度等機械性能幾乎無損失,遠優于傳統金屬閥芯(如銅合金閥芯在 - 40℃時硬度下降約 20%)。在 LNG、液氧等低溫介質輸送中,介質以高速(可達 30m/s)沖刷閥芯,傳統金屬閥芯易出現磨損溝槽,導致密封性能下降,通常每 12 個月需更換一次閥芯;而 LT 減壓閥的陶瓷閥芯,憑借優異的耐磨性,可有效抵抗低溫介質的沖刷磨損,閥芯表面磨損量在 24 個月使用周期內只為 0.02mm,遠低于密封要求的比較大磨損量(0.1mm),因此維護周期可延長至 24 個月。這一優勢不僅降低了維護成本(每年減少一次閥芯更換費用),還減少了系統停機次數 —— 以 LNG 儲罐壓力控制系統為例,每次更換閥芯需停機 4 小時,維護周期延長一倍可每年減少 2 次停機,為企業創造更多生產時間。此外,陶瓷材質還具有良好的耐腐蝕性,可避免低溫介質中微量雜質對閥芯的腐蝕,進一步保障閥芯使用壽命。

德國 CAHOUET 減壓閥支持的 0.1-5MPa 出口壓力定制功能,使其能精細匹配化工行業不同反應工藝的壓力需求。化工生產中,不同反應釜的壓力要求差異極大:例如在精細化工的酯化反應中,需將反應釜壓力控制在 0.1-0.3MPa,以避免原料過度揮發;而在高壓聚合反應中,需將壓力提升至 3-5MPa,促進單體分子聚合。傳統減壓閥的出口壓力多為固定檔位(如 0.5MPa、1MPa、2MPa),若需滿足不同壓力需求,需采購多臺不同規格的減壓閥,增加了設備采購和庫存成本。CAHOUET 減壓閥通過 “更換壓力調節彈簧 + 校準先導閥” 的方式實現壓力定制:針對不同壓力需求,選用不同剛度的調節彈簧(彈簧剛度范圍 0.5-5N/mm),并通過專門設備校準先導閥的壓力設定值,即可將出口壓力精細調整至客戶需求的數值(誤差≤±2%),無需對閥體結構進行大幅改動。同時,該產品的壓力定制周期短(通常 7-10 天),可快速響應客戶緊急訂單需求。此外,為確保定制壓力的長期穩定性,CAHOUET 還會對每臺定制產品進行 100% 的壓力測試(測試時間≥2 小時),模擬實際工況下的壓力波動,確保出口壓力偏差符合要求后才出廠,為化工生產的工藝穩定性提供可靠保障。英國 BIS wells 減壓閥壓力報警閾值可自定義,通過按鍵設定上下限,適配不同醫療設備需求。

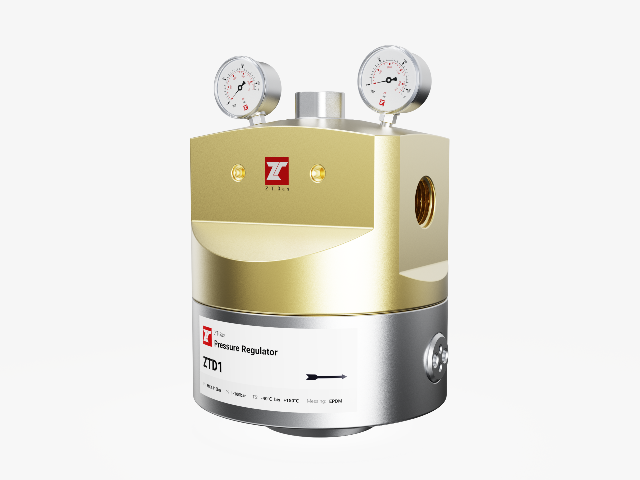

低溫天然氣場景(如 LNG 氣化站、低溫天然氣輸送管道)中,介質溫度可低至 - 40℃,普通減壓閥在低溫下易出現密封件硬化、閥體收縮導致的壓力調節偏差增大等問題。德國 ZTGas 減壓閥針對這一工況,集成了獨特的低溫補償結構,其閥芯采用雙金屬片材質,在低溫下能通過金屬熱脹冷縮的差異自動補償閥體與閥芯的間隙,同時密封件選用耐低溫氟橡膠(可耐受 - 50℃低溫),避免低溫下密封性能下降。該減壓閥在 - 40℃~80℃的寬溫度范圍內,仍能將壓力調節偏差控制在 ±0.03MPa 內,滿足低溫天然氣氣化后的減壓需求。在 LNG 氣化站中,低溫天然氣經氣化器氣化后,溫度仍較低,德國 ZTGas 減壓閥可直接對接氣化后的天然氣管道,穩定調節壓力至下游用戶所需的壓力等級,無需額外的溫度補償裝置,簡化了系統結構,同時保障了低溫工況下的減壓穩定性與安全性。德國 CAHOUET 減壓閥配備防爆壓力表,符合 Ex d IIB T4 Gb 標準,適配化工防爆區。先導式減壓閥定制壓力范圍

英國 BIS wells 減壓閥集成 PTFE 密封組件,適配醫療與食品行業的潔凈氣體輸送場景,無介質污染風險。國外進口天然氣管道減壓閥生產廠家

食品加工領域對設備的衛生標準有著嚴苛要求,尤其是與天然氣、惰性氣體(如氮氣,用于食品保鮮)接觸的減壓設備,需避免材質析出有害物質污染食品。英國 BIS wells 減壓閥通過了 FDA 食品級認證和 EU 10/2011 食品安全法規檢測,閥體與氣體接觸部位采用 316L 不銹鋼材質,表面經過鏡面拋光處理,無任何死角流道,可防止介質殘留滋生細菌。該減壓閥針對食品加工場景優化了結構設計,閥座采用食品級硅橡膠密封,不僅密封性能優異,還能耐受 120℃的高溫消毒,滿足食品車間定期清潔消毒的需求。在烘焙車間中,它可穩定調節天然氣壓力,為烤箱提供均勻的熱源;在乳制品廠的無菌灌裝環節,又能控制惰性氣體壓力,防止產品氧化變質。此外,其快速拆卸式結構便于日常維護,減少設備停機時間,保障食品生產的連續性。國外進口天然氣管道減壓閥生產廠家

上海慕共實業有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在上海市等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來上海慕共實業供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 集成氣體分析儀氣體混合器說明書 2025-12-21

- 全自動氮氫混合氣體混配器維修校準 2025-12-21

- 防爆型氣體混合器源頭供應商 2025-12-21

- 上海飲料保鮮氣體混合器全國總代理 2025-12-21

- 醫療用氣體配比柜說明書 2025-12-21

- 自動斷氣氣體混合器選型 2025-12-21

- 全自動氮氫混合氣體混合器設備供應商 2025-12-21

- 耐腐蝕氣體混合器操作手冊 2025-12-21

- 可遠程監控氣體混配器定制方案 2025-12-21

- 上海防爆型氣體混配器全國總代理 2025-12-21

- 瑞安電腦套色凹版印刷機商家 2025-12-22

- 天津研磨機器人打磨拋光供應商 2025-12-22

- 茂名進口精密結構陶瓷維修電話 2025-12-22

- 廣州半導體濕法工廠 2025-12-22

- 四川臥式臥式加工中心生產及銷售 2025-12-22

- 衢州VOC在線監測儀報價 2025-12-22

- 天津數控臥式加工中心生產及銷售 2025-12-22

- 上海質量檢驗報價 2025-12-22

- 東莞原裝進口無心磨床源頭廠家 2025-12-22

- 哈爾濱加熱油溫機價格 2025-12-22