江蘇精密零件加工哪家好

不銹鋼砂濾罐制作工藝需結合材料特性與過濾功能,重點控制耐腐蝕性、密封性及結構強度,流程如下:一、材料選擇與預處理選用SUS304/SUS316L不銹鋼,厚度根據設計壓力(工作壓力≤6kgf/cm2,試驗壓力9kgf/cm2),表面處理為鏡面8K/拉絲/噴砂等。原材料需進行成分分析,確保Cr、Ni含量達標(316L含Mo≥2.0%),避免碳化物析出導致晶間腐蝕。二、成型與焊接工藝1.罐體成型:采用全自動氬弧焊雙面成型,確保焊縫平整無氣孔;法蘭與罐體焊接前需開V形坡口(角度65°~70°),焊后進行100%滲透檢測(PT),壓力測試保壓30分鐘無泄漏。2.布/集水裝置:內部安裝均勻分布的濾棒或多孔板,確保水流呈層流狀態;濾層高度按設計(如石英砂層高700mm,承托層1-2mm/2-3mm各150-200mm),裝填前濾料需經酸堿浸泡(2-4小時),全固形物增加量≤20mg/L。三、表面處理與質量檢測焊接后進行酸洗鈍化(硝酸+氫氟酸溶液),去除氧化皮并恢復鈍化膜;外表面噴塑或拋光,提高耐候性。質量檢測包括:材料成分分析、焊縫X射線探傷、水壓測試(試驗壓力為工作壓力1.5倍),確保出水濁度≤5mg/L,反沖洗水量≤3m3/次。在結構件加工前,務必仔細檢查原材料的質量和規格,確保符合設計要求。江蘇精密零件加工哪家好

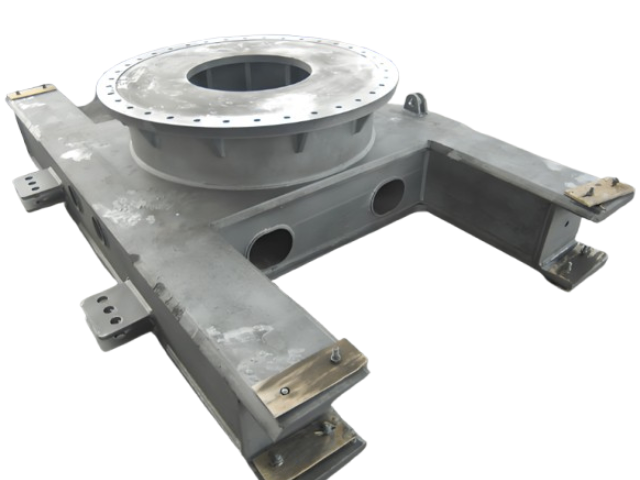

金屬結構件的加工制作工藝流程通常包括以下幾個主要步驟,這些步驟確保了結構件的質量與精度。1.設計與規劃;在加工之前,首先需要對金屬結構件進行詳細的設計與規劃,包括圖紙的繪制、材料的選擇以及工藝參數的確定。設計階段應考慮結構的功能、強度、耐用性等要求。2.材料準備;根據設計圖紙,選擇合適的金屬材料,如鋼、鋁或合金等。隨后進行材料的采購和驗收,確保材料符合相關標準和規格。3.切割;將準備好的金屬材料按照設計要求進行切割,常用的方法包括激光切割、等離子切割、氣體切割或機械切割等。切割的精度直接影響到后續工序的質量。4.成型;切割后的金屬件需要經過成型工序,常用的方法有沖壓、折彎、鍛造和焊接等。成型過程旨在使金屬結構件達到所需的幾何形狀和尺寸。5.焊接;對于需要將多個金屬部件連接在一起的結構件,焊接是一項重要的工藝。焊接方法包括氣體保護焊、氬弧焊、點焊等,焊接質量直接關系到結構件的強度和穩定性。6.表面處理;完成焊接后,應對金屬結構件進行表面處理,以提高其耐腐蝕性和美觀性。陜西精密零件加工公司金屬加工通過沖壓、彎曲、拉伸等工藝將金屬材料加工成特定的形狀,滿足設計要求。

有效避免了人為操作帶來的誤差,為后續的自動化裝配和產品質量的穩定性提供了堅實保障。五金沖壓件加工的另一個優勢體現在其的成型能力和設計靈活性上。通過精心設計的模具,可以將一塊普通的平板金屬材料,一次性或通過多道工序,加工成結構復雜、形狀各異的三維立體零件。無論是帶有精細花紋的裝飾面板,還是具有復雜曲面和深腔結構的汽車覆蓋件,亦或是內部帶有多個加強筋和安裝孔的精密支架,沖壓工藝都能精細實現。這種強大的成型能力,使得設計師在產品開發階段擁有更大的自由度,可以突破傳統加工方法的限制,設計出更符合功能需求和美學要求的產品。模具的定制化特性,使得沖壓工藝能夠適應從微型電子元件到大型建筑構件等各種尺寸和規格的生產需求。同時,沖壓加工可以與其他工藝如焊接、折彎、攻絲等無縫銜接,形成完整的生產線,實現零件的多功能集成。例如,一個沖壓件上可以同時包含用于連接的翻邊、用于定位的凸臺、用于散熱的孔洞以及用于增強剛度的加強筋,這簡化了產品的總成結構,減少了零部件數量,從而降低了整體裝配的復雜性和成本。這種將多種功能集于一身的特性,是沖壓工藝在汽車、家電、電子等行業中不可或缺的關鍵原因。在材料適應性方面。

產生大量切屑),單位時間內的產出少,綜合成本在大批量生產時遠高于沖壓。自動化技術的引入進一步放大了沖壓的成本優勢。現代化的沖壓生產線可以配備自動上料機、機器人或機械手進行取放件和工序間轉運,實現24小時不間斷的無人化或少人化生產,極大地降低了人力成本,并提高了生產的安全性。這種高效率、低成本的生產模式,使得采用沖壓件的產品在市場上更具價格競爭力。五金沖壓件加工在促進產品輕量化和結構優化方面發揮著關鍵作用。輕量化是現代工業設計的一個重要趨勢,尤其在交通運輸、移動設備和便攜式產品領域,減輕重量意味著提高能效、增加續航里程或提升使用便利性。沖壓工藝通過精確控制材料的分布,可以在保證結構強度和剛度的前提下,大限度地去除冗余材料。設計師可以利用沖壓的成型能力,在零件上設計出各種加強筋、凹凸包、卷邊等結構,這些結構雖然只使用了薄薄的一層金屬,但通過幾何形狀的改變,提升了零件的抗彎、抗扭能力,實現了“以薄克強”的效果。例如,汽車的車門內板、發動機支架等部件,通過復雜的沖壓成型,用相對較薄的鋼板實現了所需的承載能力。有效減輕了整車重量。同時,沖壓可以將原本需要多個零件通過焊接或螺栓連接的結構。金屬加工根據產品要求選擇合適的金屬材料,如鋼、鋁、銅等,考慮其機械性能和加工特性。

激光表面改性:高能光束的 “微觀重塑”:激光表面改性技術利用高能量密度激光束(功率密度 10?-10?W/cm2)照射金屬表面,通過快速加熱與冷卻,改變表層顯微組織,實現硬化、合金化、熔凝等改性效果。激光淬火可使鋼鐵材料表層奧氏體化后快速冷卻(冷卻速度達 10?℃/s 以上),形成馬氏體組織,硬度提升 50%-100%,如汽車曲軸軸頸經激光淬火后,表面硬度達 HRC55-60,耐磨性提升 2-3 倍,且變形量是傳統淬火的 1/10。激光合金化通過在金屬表面預置合金粉末(如 Cr、Ni、W 等),經激光熔化形成合金化層,厚度 0.1-2mm,可使普通碳鋼表面具備不銹鋼的耐蝕性或高速鋼的耐磨性。加工過程中應定期維護和校準設備,保證其運行穩定性和加工精度。云南不銹鋼冷軋板加工公司

注意刀具的選擇與更換周期,合理選用適合材料特性的刀具以提高加工效率和質量。江蘇精密零件加工哪家好

工業風管與普通風管在設計標準、性能要求和應用場景上差異區別如下:一、功能與用途工業風管主要用于工廠車間、冶金、化工等復雜環境,需輸送高溫氣體(如焊接煙塵、熔爐廢氣,耐溫可達850℃)、腐蝕性介質(酸堿霧、粉塵)或易燃易爆氣體,強調通風效率與安全性;普通風管(如建筑空調風管)以輸送潔凈空氣為主,應用于商場、寫字樓等場所,側重空氣流通與舒適性。二、材料與結構工業風管多采用高耐候材料:不銹鋼(304/316L)抗腐蝕,鍍鋅鋼板(熱鍍鋅層≥80μm)防銹,玻璃鋼風管耐酸堿;部分需防火(如防排煙風管),采用內外彩鋼板+耐火隔熱層的一體化結構,耐火時間≥1小時。普通風管常用鍍鋅薄鋼板(厚度0.5-1.2mm)或復合風管,對耐火、耐溫要求較低。三、性能設計工業風管因輸送介質特殊,需滿足:耐壓與強度:螺旋風管通過螺旋楞筋工藝增強剛性,可承受更高壓力(≥3000Pa),適合長距離送風;降噪與密封:工業場所允許中高靜壓風管(噪音≤65dB),而家用風管需低噪音(≤40dB),采用低靜壓設計;防火排煙:工業防排煙風管分一體化(一次性成型,強度高)和裝配式(現場拼裝),需符合新消防規范的耐火與隔熱要求。江蘇精密零件加工哪家好

- 實驗室廢氣處理設備探頭 2025-12-21

- 啟東廢氣處理噴淋塔廠 2025-12-21

- 四川廢氣處理設備廠家直銷 2025-12-21

- 酒泉廢氣處理噴淋塔 2025-12-21

- 邯鄲廢氣處理噴淋塔價格 2025-12-21

- 安徽廢氣處理設備噴淋塔 2025-12-21

- 林州廢氣處理噴淋塔價格 2025-12-21

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 宜春噴淋塔廢氣處理 2025-12-20

- 臺州噴淋塔廢氣處理 2025-12-20

- 福建國產攪拌器定制 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 廣州自主品牌掃碼槍價格 2025-12-21

- 工業園區附近電控設備按需定制 2025-12-21

- 湛江乳品調配罐生產廠家 2025-12-21

- 湖北自適應浮動角磨機生產 2025-12-21

- 瑞安電腦凹版印刷機哪家好 2025-12-21

- 多點潤滑泵哪個好 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21