精密設備加工參數(shù)

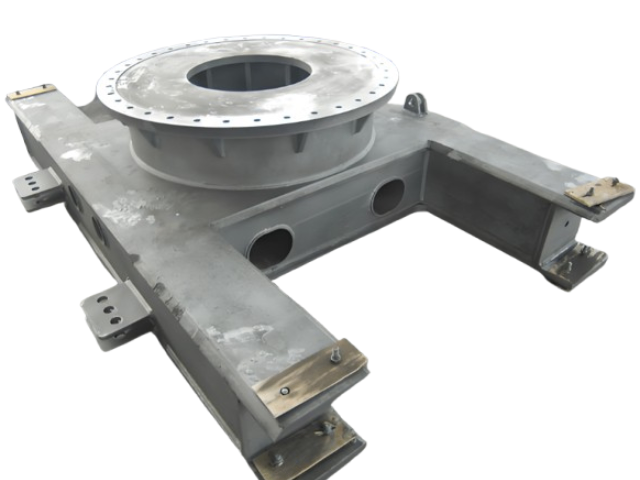

金屬結(jié)構(gòu)件的加工制作工藝流程通常包括以下幾個主要步驟,這些步驟確保了結(jié)構(gòu)件的質(zhì)量與精度。1.設計與規(guī)劃;在加工之前,首先需要對金屬結(jié)構(gòu)件進行詳細的設計與規(guī)劃,包括圖紙的繪制、材料的選擇以及工藝參數(shù)的確定。設計階段應考慮結(jié)構(gòu)的功能、強度、耐用性等要求。2.材料準備;根據(jù)設計圖紙,選擇合適的金屬材料,如鋼、鋁或合金等。隨后進行材料的采購和驗收,確保材料符合相關(guān)標準和規(guī)格。3.切割;將準備好的金屬材料按照設計要求進行切割,常用的方法包括激光切割、等離子切割、氣體切割或機械切割等。切割的精度直接影響到后續(xù)工序的質(zhì)量。4.成型;切割后的金屬件需要經(jīng)過成型工序,常用的方法有沖壓、折彎、鍛造和焊接等。成型過程旨在使金屬結(jié)構(gòu)件達到所需的幾何形狀和尺寸。5.焊接;對于需要將多個金屬部件連接在一起的結(jié)構(gòu)件,焊接是一項重要的工藝。焊接方法包括氣體保護焊、氬弧焊、點焊等,焊接質(zhì)量直接關(guān)系到結(jié)構(gòu)件的強度和穩(wěn)定性。6.表面處理;完成焊接后,應對金屬結(jié)構(gòu)件進行表面處理,以提高其耐腐蝕性和美觀性。上海沛爾機械工程有限公司金屬加工件擁有豐富的行業(yè)經(jīng)驗。精密設備加工參數(shù)

不銹鋼煙囪應用范圍廣泛,涵蓋工業(yè)、商業(yè)及民用多個領(lǐng)域,主要包括以下場景:一、工業(yè)領(lǐng)域適用于各類工業(yè)廢氣排放,如燃油/燃氣鍋爐、發(fā)電機組、焚燒爐的煙氣排放;化工、冶金、制藥等行業(yè)的腐蝕性廢氣、微粒粉塵及高溫氣體(溫度可達480-680℃)輸送,尤其適合“煤改氣”工程中替代傳統(tǒng)水泥或鐵皮煙囪,滿足環(huán)保與耐蝕要求。二、商業(yè)與民用建筑用于酒店、寫字樓、醫(yī)院等大型建筑的集中空調(diào)系統(tǒng)冷凍機燃氣排放,以及餐廳廚房油煙氣處理。其外觀明亮平整,與現(xiàn)代建筑協(xié)調(diào),且重量輕(*為碳鋼煙囪的1/4-1/5),對建筑物荷重影響小,是傳統(tǒng)煙囪的理想替代產(chǎn)品。三、特殊環(huán)境場景在沿海高濕度、高鹽霧地區(qū),或具有腐蝕性介質(zhì)的場所(如食品加工、印染行業(yè)),憑借耐腐蝕、免維護(壽命≥30年)的特性廣泛應用;也可根據(jù)需求選配避雷、防爆、防雨等裝置,適配復雜工況。江蘇精密零件加工金屬加工通過沖壓、彎曲、拉伸等工藝將金屬材料加工成特定的形狀,滿足設計要求。

活性炭吸附塔應用范圍廣泛,涵蓋多個工業(yè)及環(huán)保領(lǐng)域,主要包括以下場景:一、工業(yè)廢氣處理適用于噴涂(家具、汽車涂裝)、化工(有機溶劑揮發(fā))、印刷(油墨廢氣)、電子(半導體制造)、醫(yī)藥、食品加工等行業(yè),可處理苯、醇、酮、酯、汽油類等有機廢氣,以及硫化氫、氨氣等惡臭氣體,尤其適用于小風量高濃度廢氣治理,凈化效率達90%以上。二、水處理領(lǐng)域作為深度凈化工藝,用于工業(yè)廢水末端處理(如化工、制藥廢水去除難降解有機物)、生活用水純化(去除臭味、天然有機物)及污水回用處理,對腐殖質(zhì)、合成有機物等有明 顯去除效果。三、其他行業(yè)應用冶金、橡膠、制皮、乳膠制品、造紙等行業(yè)的廢氣凈化;實驗室排氣、電池生產(chǎn)、酸洗作業(yè)等酸性廢氣處理;還可與水簾機、噴淋塔聯(lián)用,預處理后提升復雜廢氣凈化效果,是經(jīng)濟實用的環(huán)保末端處理設備。

設計成一個整體的沖壓件,減少了連接點,不僅減輕了重量,還提高了結(jié)構(gòu)的整體性和可靠性,減少了潛在的失效點。五金沖壓件加工過程高度契合現(xiàn)代智能制造和自動化的發(fā)展方向。整個生產(chǎn)流程易于實現(xiàn)標準化和程序化控制。從原材料的卷料開卷、校平,到送入壓力機進行沖壓,再到成品的傳送、堆疊或進入下一道工序,每一個環(huán)節(jié)都可以通過傳感器、PLC控制系統(tǒng)和工業(yè)機器人進行精確聯(lián)動。這種高度的自動化不僅保證了生產(chǎn)節(jié)拍的穩(wěn)定,還實現(xiàn)了生產(chǎn)數(shù)據(jù)的實時采集和監(jiān)控,為生產(chǎn)管理、質(zhì)量分析和設備維護提供了寶貴的數(shù)據(jù)支持。在智能工廠的構(gòu)架下,沖壓生產(chǎn)線可以無縫集成到MES(制造執(zhí)行系統(tǒng))和ERP(企業(yè)資源計劃)系統(tǒng)中,實現(xiàn)訂單排產(chǎn)、物料追蹤、質(zhì)量追溯的全流程信息化管理。此外,隨著人工智能和機器視覺技術(shù)的發(fā)展,自動化的在線檢測系統(tǒng)可以實時對沖壓件的尺寸、外觀缺陷進行檢測,及時發(fā)現(xiàn)并剔除不良品,確保了出廠產(chǎn)品的質(zhì)量一致性。這種智能化、數(shù)字化的生產(chǎn)模式,極大地提升了企業(yè)的生產(chǎn)管理水平和市場響應速度。五金沖壓件加工對于推動相關(guān)產(chǎn)業(yè)鏈的協(xié)同發(fā)展和技術(shù)進步具有深遠影響。作為一種基礎性制造工藝。金屬表面處理工藝如噴涂、鍍鋅和陽極氧化,旨在提高金屬表面的耐腐蝕性和美觀性。

五金沖壓件加工是一種應用于現(xiàn)代工業(yè)制造領(lǐng)域的重要工藝技術(shù),其在于利用壓力機和模具,將金屬板材、帶材或管材等原材料在常溫下進行塑性變形或分離,從而獲得所需形狀和尺寸的零件。這種加工方式之所以在眾多制造工藝中脫穎而出,首要優(yōu)勢在于其能夠?qū)崿F(xiàn)極高的生產(chǎn)效率。一旦模具設計完成并安裝調(diào)試到位,壓力機便可以連續(xù)、穩(wěn)定地進行高速沖壓作業(yè),每分鐘能夠完成數(shù)十次乃至上百次的沖壓循環(huán)。這種流水線式的生產(chǎn)模式,極大地縮短了單個零件的生產(chǎn)周期,非常適合大批量、標準化產(chǎn)品的制造需求。相較于傳統(tǒng)的切削加工或手工制作,沖壓工藝幾乎無需對原材料進行切削,材料利用率極高,有效減少了金屬廢料的產(chǎn)生,這不僅降低了原材料的采購成本,也符合當前社會對資源節(jié)約和環(huán)境保護的倡導。同時,沖壓過程中材料在模具的約束下發(fā)生塑性流動,其內(nèi)部晶粒結(jié)構(gòu)會沿著受力方向重新排列,使得終成型的零件在特定方向上具有更優(yōu)的力學性能,如更高的強度和硬度,這對于需要承受較大載荷或沖擊的應用場景至關(guān)重要。此外,沖壓件的一致性較好,由于整個過程由精密模具控制,只要設備和模具狀態(tài)穩(wěn)定,連續(xù)生產(chǎn)出的每一個零件在尺寸、形狀和外觀上都保持高度統(tǒng)一。金屬在切削加工中,工具通過旋轉(zhuǎn)或直線運動與金屬材料接觸,從而去除多余的材料,形成所需的零件。江蘇精密零件加工

不銹鋼加工件的強度高,能夠承受較大的負荷,適合用于承重結(jié)構(gòu)和機械部件。精密設備加工參數(shù)

不銹鋼加工易粘刀的**原因在于其材料特性與加工過程:1.材料黏性高與加工硬化:不銹鋼(尤其是奧氏體類型)塑性強、韌性大,切削時切屑易與刀具表面產(chǎn)生分子吸附;同時加工硬化現(xiàn)象(硬度可提升50%以上),硬化層會加劇刀具摩擦與熱量積聚。2.導熱性差與高溫黏附:不銹鋼導熱系數(shù)為碳鋼的1/4~1/2,切削熱集中在刀具刃口(溫度可達800~1000℃),導致材料軟化并黏附于刀具前刀面,形成積屑瘤。3.刀具與參數(shù)匹配不當:若刀具耐磨性不足(如高速鋼)或切削速度過高(超過120m/min)、進給量過小(<0.05mm/z),會加劇切屑堆積與熱黏附。解決措施需從材料、工藝、冷卻三方面協(xié)同優(yōu)化:-刀具選擇:優(yōu)先使用超細晶粒硬質(zhì)合金(如YG8X、WC-Co合金)或TiAlN/AlCrN涂層刀具(涂層可降低化學親和力,壽命提升2~3倍),前角取8°~12°、后角6°~8°,并采用波形刃或分屑槽設計強制斷屑。-參數(shù)優(yōu)化:控制切削速度60~100m/min(粗銑取下限),進給量0.08~0.15mm/z,切削深度≤3mm(減少硬化層影響);避免中途停頓,防止加工面二次硬化。-冷卻潤滑:采用7MPa高壓乳化液(濃度8%~12%)或極壓切削油直接沖刷切削區(qū),降低摩擦系數(shù)與溫度;對深孔加工可配合內(nèi)冷刀具,確保冷卻充分。精密設備加工參數(shù)

- 實驗室廢氣處理設備探頭 2025-12-21

- 啟東廢氣處理噴淋塔廠 2025-12-21

- 四川廢氣處理設備廠家直銷 2025-12-21

- 酒泉廢氣處理噴淋塔 2025-12-21

- 邯鄲廢氣處理噴淋塔價格 2025-12-21

- 安徽廢氣處理設備噴淋塔 2025-12-21

- 林州廢氣處理噴淋塔價格 2025-12-21

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 宜春噴淋塔廢氣處理 2025-12-20

- 臺州噴淋塔廢氣處理 2025-12-20

- 福建國產(chǎn)攪拌器定制 2025-12-21

- 泉州光伏零部件加工廠家 2025-12-21

- 廣州自主品牌掃碼槍價格 2025-12-21

- 工業(yè)園區(qū)附近電控設備按需定制 2025-12-21

- 湛江乳品調(diào)配罐生產(chǎn)廠家 2025-12-21

- 湖北自適應浮動角磨機生產(chǎn) 2025-12-21

- 瑞安電腦凹版印刷機哪家好 2025-12-21

- 多點潤滑泵哪個好 2025-12-21

- 國產(chǎn)大型數(shù)控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21