彈性體制品領域黑色母粒定制廠家

色母粒作為塑料工業的關鍵原料,其價值在于實現塑料制品的高效著色與功能化改性。通過將顏料或添加劑預分散于載體樹脂中,色母粒可提升生產效率、降低加工成本,并滿足多樣化應用場景的需求。1.塑料制品的標準化著色色母粒廣泛應用于包裝材料、家電外殼、玩具等日常用品領域。例如,食品包裝膜需采用符合FDA標準的色母粒,確保顏色鮮艷且無毒害物質遷移;汽車保險杠則通過高濃度黑色母粒實現高光澤度與耐候性,滿足戶外長期使用需求。2.功能化改性的載體除基礎著色外,色母粒可集成阻燃、抗靜電、增韌等功能。例如,在電子電器領域,添加溴系阻燃劑的色母粒可使塑料制品達到UL94V-0級防火標準;在礦用管道中,導電色母粒可將表面電阻率控制在103-10?Ω,有效防止靜電積聚引發安全隱患。3.特殊領域的定制化解決方案針對醫療、光纖等領域,色母粒需滿足嚴苛的性能要求。醫用級色母粒需通過ISO10993生物相容性測試,確保與消毒劑(如環氧乙烷)長期接觸無毒性析出;光纖護套用色母粒則需控制色差ΔE≤,保障信號傳輸穩定性。4.環保趨勢下的創新應用隨著“雙碳”目標推進,生物降解色母粒成為市場熱點。該類產品PBAT為載體,添加淀粉基填充料,可實現90%以上生物降解率。 色母粒——塑料品牌視覺識別的DNA密碼。彈性體制品領域黑色母粒定制廠家

色母粒的光澤度是衡量塑料制品外觀品質的指標,直接影響產品在市場的競爭力。通過原料優化、工藝改進及添加劑的精細使用,可提升色母粒的光澤表現。以下從技術原理與行業實踐兩方面展開分析。添加劑應用:功能助劑定向增效增亮劑復配:在色母粒中添加,可降低熔體表面張力,使制品表面形成致密光層。例如,添加2%二氧化鈦(TiO?)的注塑級色母粒,光澤度可達92GU以上(60°鏡面光澤度測試)。分散劑調控:適量增加聚乙烯蠟(PE蠟)用量至,可改善顏料潤濕性,但需避免過量(超過2%)導致析出。4.后處理技術:表面改性強化光澤涂層技術:對色母粒進行氟碳涂層處理,可形成μm的致密保護膜,使光澤度提升10%-15%,同時增強耐刮擦性。在線拋光:在擠出生產線末端加裝高精度磨具,通過機械拋光消除制品表面微紋,適用于高光澤要求的汽車內飾件生產。5.質量控制:全流程數據化監控原料檢測:使用激光粒度儀驗證顏料粒徑分布,確保D90≤3μm。在線監測:部署近紅外光譜儀實時檢測熔體黏度,自動調整加工參數。成品檢驗:采用光澤度儀(如BYK-4563)對制品進行多點測試,要求ΔGU≤(批次間差異)。 昆山PP保鮮盒刷絲母粒生產廠家色母粒的透明度如何控制?

色母粒顏色精度對于塑料制品的外觀效果起著決定性作用。在塑料加工過程中,色母粒的顏色精度直接影響著制品的色澤均勻性和一致性。高精度的色母粒能夠確保每一批次的塑料制品顏色保持一致,避免出現色差問題。特別是在消費電子和高級家電領域,產品的外觀顏色往往是消費者關注的重點,色母粒的顏色精度就顯得尤為重要。通過精確的配色技術和嚴格的質量控制,色母粒能夠實現高精度的顏色匹配,滿足客戶對產品外觀的高要求。昆山聚澤新材料科技有限公司在色母粒生產過程中,采用先進的技術和設備,確保每一批色母粒的顏色精度達到客戶的要求,為客戶提供高質量的著色解決方案。注塑件色母粒用途多,能賦予注塑件豐富色彩,提升產品外觀質感。

色母粒生產的批次間穩定性可以通過實施全流程的質量管控措施來提升。在原料環節,對每批次購進的顏料進行純度等關鍵指標檢測,有助于將主成分含量的波動范圍控制在較小幅度(如不超過2%);對載體樹脂則需測試其熔融指數,并將批次間的偏差維持在較窄區間(如±0.5g/10min以內)。生產加工過程中,系統記錄關鍵工藝參數,如螺桿各加熱區的溫度(控制精度在±5℃范圍內)和轉速(波動范圍較小,如≤2rpm),并每小時抽取中間樣品進行顏色檢測,將實測色值與標準樣品的偏差(ΔE值)控制在較低水平(如低于0.8)。成品完成生產后,需按規定留存代表性樣品,作為下一批次生產時的比對基準,通過這種持續性的批次間色差監控,支持產品顏色在長期生產中的一致性。這些貫穿原料、生產到成品的管控方法,共同為下游客戶提供相對穩定的著色產品基礎。管材色母粒靠譜的廠家在生產工藝上有著豐富的經驗,能夠提供高質量的產品和服務。蘇州日用品行業食品級母粒性價比高的廠家

色母粒:提升塑料制品市場競爭力的必備元素。彈性體制品領域黑色母粒定制廠家

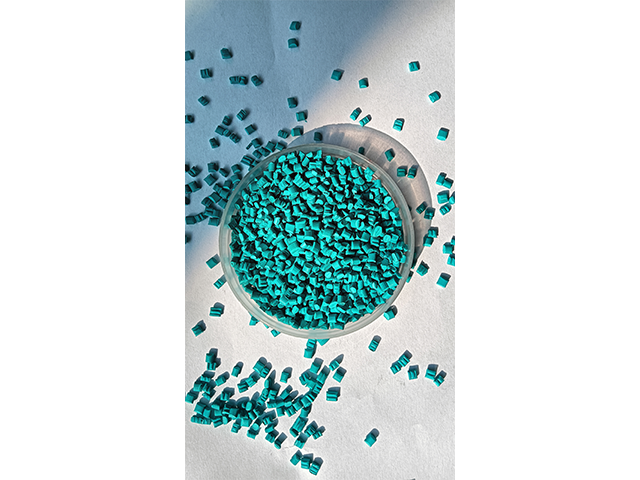

色母粒(ColorMasterBatch)是一種新型高分子材料著色劑,又稱色種或顏料制備物,其本質是將超常量顏料均勻分散于載體樹脂中形成的顆粒狀濃縮物。作為塑料工業的原料,色母粒通過集成著色、功能改性及加工優化三大功能,成為現代塑料制品生產中不可或缺的材料。1.重要成分與制備工藝色母粒由顏料、載體樹脂、分散劑及功能助劑四部分構成:顏料:提供色彩基礎,包括有機顏料(如酞菁藍、偶氮紅)和無機顏料(如鈦白粉、炭黑),部分產品會添加珠光或金屬效果顏料以實現特殊視覺效果。載體樹脂:作為顏料的分散媒介,需與基材樹脂相容,常用聚乙烯(PE)、聚丙烯(PP)、ABS等,其熔融指數直接影響色母粒的加工流動性。分散劑:如聚乙烯蠟或超分散劑,通過降低顏料與樹脂的界面張力,確保顏料以納米級顆粒均勻分散,避免制品出現色斑。功能助劑:根據需求添加抗氧劑、紫外線吸收劑、阻燃劑等,賦予色母粒抗老化、導電或抗細菌等特性。制備過程需經過高速混煉、熔融擠出、冷卻切粒等工序,**終形成直徑2-5mm的顆粒狀產品,可直接與基礎樹脂混合使用。 彈性體制品領域黑色母粒定制廠家

- 塑料管材碳黑哪家好 2025-12-21

- 蘇州管材TPU母粒抗變形嗎 2025-12-21

- 蘇州化纖染色溶劑染料鮮艷度 2025-12-21

- 多樣化顏色鐳雕母粒耐摩擦性 2025-12-21

- 江蘇大型戶外健身器材耐候母粒 2025-12-21

- 顏料色粉配色代工工廠 2025-12-21

- 生物降解型鐳雕母粒廠家 2025-12-21

- TPU食品級母粒訂制 2025-12-20

- 江蘇塑料膜包裝碳黑耐水性 2025-12-20

- 蘇州海報印刷溶劑染料可以定制嗎 2025-12-20

- 仙桃高硬度包膠輪定做 2025-12-21

- 大容量干冰冷藏箱批發廠家 2025-12-21

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 重慶萊美斯半生半熟硅膠布半生半熟硅膠布多少錢 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21