江蘇環保阻燃母粒

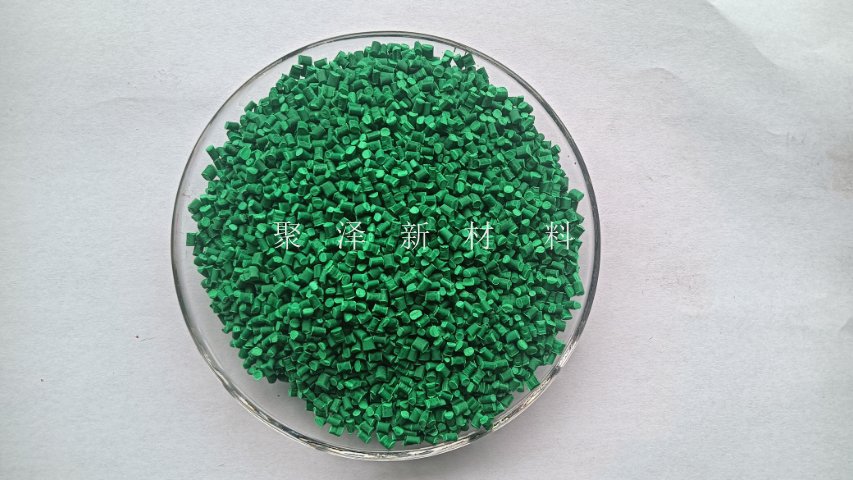

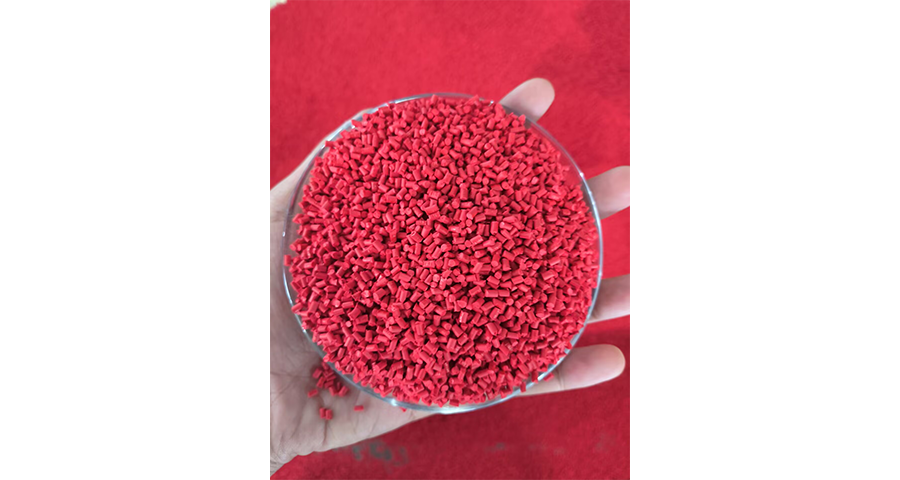

在塑料加工領域,添加劑分散不均一直是困擾生產企業的技術難題。功能母粒通過獨特的制備工藝解決了這一問題,其分散原理基于載體樹脂與功能性添加劑的相容性設計。在生產過程中,高濃度的功能性添加劑在熔融狀態下與載體樹脂充分混合,通過剪切力作用實現分子級別的均勻分布。載體樹脂起到包覆和固定作用,將添加劑分子牢固鎖定在樹脂基體中,形成穩定的分散體系。當功能母粒在加工中重新熔融時,這種預分散結構得以保持,添加劑能夠快速釋放并在制品中重新分布。這種預處理方式避免了直接添加些粉狀添加劑時可能出現的團聚現象,有效提升了添加劑在制品中的分散均勻性,為塑料制品性能的穩定發揮提供了技術保障。色母粒是塑料制品美觀與品質的關鍵保障。江蘇環保阻燃母粒

功能母粒產業形成多層次協作模式。技術研發端:與科萊恩等助劑商共建協效體系(如磷氮摩爾比1:3.2);同SABIC開發定制載體(高流動PC熔指40g/10min)。應用端聯合創新:汽車主機廠合作開發低VOC內飾母粒(醛類釋放量<5μg/m3);與回收企業建立再回收料數據庫(含6類老化指標)。服務模式創新:云端配方庫(存儲8萬組方案)支持在線配色;48小時快速打樣系統覆蓋90%標準需求。行業數據顯示:協同開發使新產品上市周期縮短約40%,客戶定制成本降低20%-30%。江蘇環保阻燃母粒色母粒與塑料樹脂的天衣無縫結合,創造了從兒童玩具到航天器材的無限可能。

聚丙烯作為通用塑料的重要品種,其消光改性對提升制品檔次和拓展應用領域具有重要意義。丙烯消光母粒專門針對聚丙烯的材料特性進行了優化設計,實現了理想的消光效果和加工性能的完美統一。相容性優化是產品設計的重點,消光載體與聚丙烯分子結構的匹配確保了優良的融合效果和穩定的分散狀態。結晶行為的影響得到充分考慮,消光粒子的存在不會明顯改變聚丙烯的結晶速度和結晶形態。力學性能的保持通過精心的配方設計實現,在獲得消光效果的同時不損失聚丙烯原有的強度和韌性。熱穩定性適應聚丙烯的加工溫度范圍,避免在高溫下發生分解或變色。流動性的改善是意外收獲,某些消光體系能夠起到加工助劑的作用,改善熔體的流動特性。表面質感呈現出高級的啞光效果,觸感柔和細膩,提升了制品的感官品質。顏色適應性良好,能夠與各種著色體系配合使用,不影響色彩的鮮艷度和飽和度。

精確的計量控制是塑料加工質量管理的基礎環節,功能母粒的物理特性為準確計量創造了有利條件。顆粒狀形態具有規則的幾何形狀和相對均一的粒徑分布,這種特征使得體積計量和重量計量都具有良好的重現性。相比粉狀物料,顆粒不易受靜電影響而粘附在設備表面,減少了計量誤差的來源。流動性良好的顆粒能夠順暢地通過各種計量裝置,包括螺桿式、重力式和體積式計量器,適應不同規模生產線的需求。顆粒密度的一致性保證了體積與重量之間的穩定對應關系,簡化了計量換算過程。在自動化生產環境里,功能母粒能夠與現代化的自動配料系統完美配合,實現精確到小數點的添加量控制。這種計量準確性直接關系到制品的性能穩定性和批次一致性,幫助企業建立可靠的質量控制體系,滿足嚴格的產品標準要求。薄膜加工防靜電需求,吹膜用抗靜電母粒供應商需保障分散性與穩定性。

功能母粒建立全鏈條合規控制機制。原料端執行禁用物質清單(REACH SVHC<0.1%),食級產品通過FDA 21 CFR及EU 10/2011遷移測試(總遷移量<10mg/dm2)。制造端通過ISO 13485醫認證,植入級母粒細胞毒性測試(MTT法)存活>90%。應用端滿足場景標準:玩具母粒EN71-3可遷移重金屬檢出量但為限值10%(如鉛<7ppm);汽車內飾VOC母粒醛類釋放<3μg/m3(ISO 12219-9);無鹵阻燃母粒符合IEC 61249-2-21鹵素標準(Cl+Br<900ppm)。追溯系統采用批次光譜“指紋”(FTIR特征峰),30分鐘完成問題溯源。該體系使醫級隔菌母粒獲FDA 510(k)認證周期縮短40%,支撐產品進入嚴規市場。在塑料制品中添加功能母粒,可以降低其生產成本,提高經濟效益。蘇州聚丙烯阻燃母粒用途

控制生產成本時,低成本抗靜電母粒能滿足基礎防靜電需求,性價比高。江蘇環保阻燃母粒

包裝行業對印刷適性與功能性的雙重要求,催生母粒技術創新。高精度定位印刷母粒通過添加0.05%氟聚合物微球,使油墨附著力提升至5B(ASTM D3359);防偽光變母粒(多層干涉顏料)實現視角15°-75°色差ΔE>8的動態效果;生鮮食品包裝采用氣調功能母粒(沸石控釋劑),在低溫環境自動釋放CO?,保鮮期延長至21天。綠循趨勢推動水性油墨兼容母粒開發,表面張力調控至38dyn/cm(普通PE 31dyn/cm),印刷速度提升30%。某飲料標簽項目采用導電抗電母粒,表面電阻穩定在10?Ω,減少高速貼標時的靜電吸附故障,不良率從3%降至0.2%。江蘇環保阻燃母粒

- 塑料管材碳黑哪家好 2025-12-21

- 蘇州管材TPU母粒抗變形嗎 2025-12-21

- 蘇州化纖染色溶劑染料鮮艷度 2025-12-21

- 顏料色粉配色代工工廠 2025-12-21

- TPU食品級母粒訂制 2025-12-20

- 江蘇塑料膜包裝碳黑耐水性 2025-12-20

- 蘇州海報印刷溶劑染料可以定制嗎 2025-12-20

- 蘇州汽車原廠漆用溶劑染料怎么選 2025-12-20

- 蘇州小家電母粒定制價格 2025-12-20

- 蘇州橡膠制品溶劑染料用途 2025-12-20

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21

- 湖南殼樂斯彩殼定制 2025-12-21

- 廣西比較好的塑膠管生產企業 2025-12-21