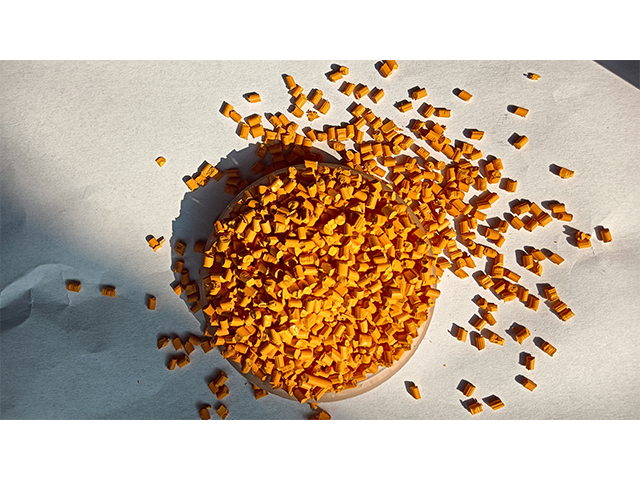

吹塑件白色母粒

色母粒的競爭力在于其微觀分散結構。通過雙螺桿擠出機的多段剪切區(剪切速率>1000s?1),顏料聚集體被機械力拆解為原生粒子(粒徑1-5μm),同時分散劑(如聚乙烯蠟)的極性基團錨定顏料表面,非極性鏈段與載體樹脂纏繞形成空間位阻。這種"機械+化學"雙作用使顏料在載體中達到納米級分散(掃描電鏡觀測團聚體<5%)。以酞菁藍母粒為例,未經處理的顏料直接添加會產生>50μm團聚體導致色點,而色母粒將其分散至<2μm,顯色強度提升30%。加工時載體樹脂優先熔融(如PE載體熔點120℃),攜帶顏料粒子均勻擴散至基體樹脂(如PP熔點165℃),實現"瞬時分散"。該機制決定色母粒的三大硬指標:分散等級(ISO 1853 A優)、過濾壓升(<0.5MPa/100g表征低雜質)、熔體流動速率匹配度(與基體樹脂差值<3g/10min)。從基礎色到指定色,色母粒滿足所有塑料著色需求。吹塑件白色母粒

塑料制造與加工白色母粒耐溫性如何是許多企業關注的重點。白色母粒以聚烯烴材料為載體,添加高質量鈦白粉及功能性助劑,通過雙螺桿剪切造粒工藝制成高遮蓋力著色材料。其分散性優異、白度穩定及環保安全,較廣應用于吹膜、流延膜、食品包裝、注塑制品及管材等領域。耐溫性是白色母粒在高溫環境下保持性能穩定的關鍵指標,尤其在高級家電和汽車部件中尤為重要。昆山聚澤新材料科技有限公司通過ISO9001質量管理體系認證,確保產品在耐溫性方面的高性能表現,滿足客戶對產品穩定性的需求。江蘇塑料制造與加工刷絲母粒抗變形嗎從單一著色到多功能整合,色母粒重新定義塑料可能。

色母粒通過多重機制保障塑料制品的色彩耐性。載體樹脂對顏料的包覆減少光氧直接接觸,配合紫外線吸收劑(如苯并三唑類)可將戶外褪色速度減緩約60%。耐遷移配方設計(如提高顏料分子量)使制品在接觸油脂環境下的顏色轉移量降低至0.5mg/dm2以下(ISO 105-E04標準)。熱穩定體系(金屬皂類復合劑)將加工溫度耐受范圍拓寬至230-320℃,適配多種工程塑料。以汽車外飾件為例,使用優化母粒的部件經2年暴曬后色差ΔE可控制在2.0以內(SAE J2527測試),能夠延長產品生命周期。

色母粒用途較廣,涵蓋了塑料、化纖等多個領域。在塑料加工過程中,色母粒主要用于注塑、吹膜、紡絲等工藝,為塑料制品提供均勻穩定的著色效果。相較于傳統粉末顏料,色母粒具有使用便捷、環保無塵等特點,能夠提高生產效率,改善工作環境。在消費電子、高級家電、汽車部件、化妝品包裝等行業,色母粒的應用尤為較廣,為產品提供多樣化的顏色選擇和好品質的外觀效果。昆山聚澤新材料科技有限公司在色母粒生產過程中,注重產品的多樣性和質量,能夠滿足不同行業對色母粒的需求,為客戶提供專業的著色解決方案。色母粒賦予塑料制品好的表現力。

PP保鮮盒色母粒在食品包裝領域占據重要地位。這種專門設計的色母粒能為PP保鮮盒提供安全、持久的色彩,同時保持材料的透明度和韌性。在生產過程中,色母粒需與PP樹脂充分混合,確保色彩均勻分布。好品質的PP保鮮盒色母粒能提供穩定的著色效果。選擇合適的色母粒配方對于提升保鮮盒的使用安全性和美觀度至關重要。制造商在選購PP保鮮盒色母粒時,除了關注色彩效果,還需考慮其與PP材料的相容性、分散性以及對保鮮盒耐熱性能的影響。優良色母粒能確保保鮮盒在生產過程中保持良好的成型性,減少生產中的不良品率。隨著消費者對食品包裝要求的提高,具有高穩定性的PP保鮮盒色母粒越發受到市場青睞。這類產品不僅能滿足多樣化的色彩需求,還能在保證食品安全的同時提高產品的耐用性。在保鮮盒生產中,色母粒的穩定性直接影響產品質量,從耐高溫蒸煮到低溫冷藏,都需要色母粒保持良好的性能。管材色母粒工藝要求高分散性和耐候性,確保管材長期使用不變色。吹塑件白色母粒

擠出件色母粒廠家推薦選有經驗的,好廠家的產品能讓擠出件色澤和性能更佳。吹塑件白色母粒

色母粒技術正處于持續發展與提升的階段。早期的色母粒產品主要側重于實現基礎著色功能,顏料含量通常在20%至30%之間。而現代色母粒借助如超臨界流體分散等先進技術,能夠提高了對顏料的承載能力,使顏料含量提升至50%至70%的水平。同時,采用納米包覆技術(例如使用二氧化硅層包覆有機顏料)有助于提升有機顏料的耐熱性能(耐熱溫度可提高數十攝氏度)。在材料選擇上,采用生物基載體樹脂(如PHA)的色母粒應用比例呈現增長趨勢;專為再回收塑料設計的特用色母粒市場也表現出良好的發展勢頭。伴隨著技術進步,相關的行業標準體系也在逐步完善,例如ISO 18373-1等標準規范,為色母粒的分散度、熱穩定性等關鍵性能指標建立了分級評價方法,對產品質量提升和行業規范發展起到了推動作用。這些進展共同體現了色母粒領域的技術迭代和升級方向。吹塑件白色母粒

- 塑料管材碳黑哪家好 2025-12-21

- 蘇州管材TPU母粒抗變形嗎 2025-12-21

- 蘇州化纖染色溶劑染料鮮艷度 2025-12-21

- 多樣化顏色鐳雕母粒耐摩擦性 2025-12-21

- 江蘇大型戶外健身器材耐候母粒 2025-12-21

- 顏料色粉配色代工工廠 2025-12-21

- 生物降解型鐳雕母粒廠家 2025-12-21

- TPU食品級母粒訂制 2025-12-20

- 江蘇塑料膜包裝碳黑耐水性 2025-12-20

- 蘇州海報印刷溶劑染料可以定制嗎 2025-12-20

- 仙桃高硬度包膠輪定做 2025-12-21

- 大容量干冰冷藏箱批發廠家 2025-12-21

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 重慶萊美斯半生半熟硅膠布半生半熟硅膠布多少錢 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21