宣城智能型燒結爐價格

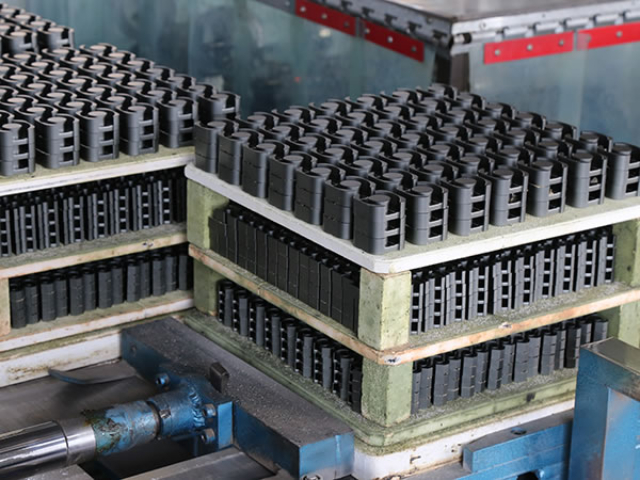

電容燒結爐:電容燒結爐是用于電容器生產過程中燒結工序的專業設備.在工作過程中,能精確控制燒結溫度與時間,確保電容器的電極材料與介質材料充分反應,形成良好的電氣性能.其具備快速升溫與降溫功能,可在短時間內將爐內溫度升至所需燒結溫度,并在燒結完成后迅速降溫,縮短生產周期,提高生產效率.同時,配備先進的溫度均勻性控制系統,保證爐內各區域溫度均勻一致,使電容器產品的性能穩定性大幅提升.主要應用于電容器制造行業,為生產高質量的電容器提供關鍵保障.定制燒結爐,江陰長源機械是專業之選,品質過硬,服務貼心入微。宣城智能型燒結爐價格

燒結爐在材料致密度提升效果:通過精細工藝控制,鮮明提升材料致密度,優化力學性能。在金屬粉末燒結中,如鐵基粉末經 1100℃真空燒結 + 2MPa 熱壓后,致密度從 85% 提升至 95%,抗彎強度從 300MPa 增至 600MPa,滿足汽車變速箱齒輪的度需求;某粉末冶金企業應用后,零件廢品率從 8% 降至 2%,材料利用率提升 15%。在陶瓷材料中,氧化鋁陶瓷經 1600℃氣氛燒結后,致密度從 90% 提升至 98%,氣孔率低于 2%,抗壓強度達 2000MPa,可用于精密機械軸承。致密度提升還能改善材料的耐腐蝕性,如不銹鋼零件燒結后致密度達 98%,鹽霧測試時間從 200 小時延長至 500 小時,滿足海洋工程等苛刻環境需求。

浙江燒結爐無需為燒結爐定制犯愁,江陰長源機械憑借優越團隊實力,從方案設計到落地生產,全程護航勾勒高效藍圖!

高溫燒結爐原理:高溫燒結爐的工作基于熱傳遞與材料物理化學變化原理.爐體采用質量耐高溫材料打造,有效減少熱量散失.加熱系統通常選用硅碳棒、鉬絲等耐高溫加熱元件,通過電流通過時產生的焦耳熱,將爐內溫度快速提升.當溫度達到材料的燒結溫度時,材料內部的原子或分子開始擴散、遷移,顆粒間相互融合、致密化.溫控系統利用熱電偶實時測量爐內溫度,并通過PID調節器精確控制加熱功率,使爐內溫度穩定在設定值.其廣泛應用于陶瓷、金屬、粉末冶金等領域,助力材料性能的優化提升.

燒結爐的智能監控實用性:依托 “物聯網 + 數據采集” 實現設備全流程管控。爐體配備溫度、壓力、氣氛濃度、輸送帶速度等傳感器,數據實時上傳至云端平臺,管理人員通過電腦或手機 APP 查看運行狀態;平臺還能自動生成生產報表,統計產量、能耗、合格率等數據,便于生產管理。某工廠通過智能監控,實現多臺燒結爐的集中管理,人工成本降低 50%,且能快速定位異常,如溫度超差時系統立即報警并顯示故障區域,故障排查時間從 2 小時縮短至 30 分鐘。智能監控還支持工藝優化,通過分析歷史數據,調整燒結溫度與時間,某陶瓷廠將產品合格率從 92% 提升至 98%,能耗降低 8%。江陰長源機械制造有限公司,定制燒結爐專業靠譜,品質過硬,服務貼心。

燒結爐的真空燒結工作原理:專為易氧化、高純度需求材料設計,通過 “深度抽真空 + 低溫除雜 + 高溫致密化” 實現無氧化燒結。工作時,先啟動真空泵組(機械泵 + 擴散泵)將爐內真空度抽至 10?3-10??Pa,去除空氣、水蒸氣等雜質;低溫階段(200-500℃)保溫 1-2 小時,揮發工件中的粘結劑與殘留油污;高溫階段(1000-1800℃)按 5-10℃/min 速率升溫,使材料顆粒在真空環境下充分擴散、融合,減少氣孔率。例如,某航空企業用真空燒結爐處理鈦合金粉末坯體,燒結后材料致密度達 99.5% 以上,抗拉強度提升至 1100MPa,滿足航空發動機葉片使用需求。真空環境還能避免金屬元素與氧氣反應,如不銹鋼粉末真空燒結后,表面氧化層厚度≤1μm,無需后續酸洗處理。找定制燒結爐,就選江陰長源機械,專業能力強,品質頂呱呱,服務超貼心。浙江燒結爐

定制燒結爐的專業伙伴 —— 江陰長源機械,品質過硬,服務暖心。宣城智能型燒結爐價格

電容燒結爐——固態電容器生產的關鍵保障:固態電容器憑借其優異的性能,在電子設備中應用日益.電容燒結爐在固態電容器生產中扮演著關鍵角色.它能精確控制燒結溫度,使電極材料與固態電解質充分結合,形成穩定的界面結構,提升固態電容器的電容量和可靠性.快速升溫與降溫功能,可避免固態電解質在高溫下發生分解或性能退化,保障產品質量.某生產固態電容器的企業,引入電容燒結爐后,產品的高頻特性和壽命得到提升,成功打入電子設備市場.宣城智能型燒結爐價格

- 佛山智能型鐘罩爐原理 2025-12-20

- 宜賓高溫箱式爐價格 2025-12-20

- 宣州區磁芯鐘罩爐售后服務 2025-12-19

- 寧國陶瓷鐘罩爐私人定制 2025-12-19

- 湖南磁芯氣氛爐生產商 2025-12-19

- 江門鐘罩爐售后服務 2025-12-19

- 山西磁芯氣氛爐售后服務 2025-12-19

- 六安節能氣氛爐價格 2025-12-19

- 宜賓高溫箱式爐售后服務 2025-12-19

- 遼寧箱式爐私人定制 2025-12-19

- 安徽低溫帶式干燥機廠家直銷報價 2025-12-20

- 江蘇按需生產樓宇智能化工程生產企業 2025-12-20

- 貴州螺旋氣力輸送閥門廠家 2025-12-20

- 海南智慧運維平臺電話多少 2025-12-20

- 云浮社區河道治理服務商 2025-12-20

- 崇明區道路攤鋪施工維修 2025-12-20

- 溫州氧化鋁拋光磨料經銷商 2025-12-20

- 山東中型超濾裝置 2025-12-20

- 山東人工智能分析儀價格 2025-12-20

- 山東本地傳感器客服電話 2025-12-20