鍛造用高溫臺(tái)車爐配件

高溫臺(tái)車爐在溫度控制與節(jié)能方面,該設(shè)備采用先進(jìn)的PID調(diào)節(jié)算法,結(jié)合爐膛內(nèi)多點(diǎn)布置的K型或S型熱電偶,能實(shí)時(shí)反饋溫度信號(hào)并快速調(diào)整加熱元件的工作狀態(tài),使?fàn)t膛溫度控制精度達(dá)到±3℃,確保每一批次工件的熱處理質(zhì)量一致性。爐體采用好的氧化鋁空心球磚或硅酸鋁纖維模塊作為保溫材料,保溫層厚度可達(dá)200-300mm,有效減少爐體散熱損失,與傳統(tǒng)設(shè)備相比,節(jié)能效果提升30%以上。臺(tái)車運(yùn)行采用變頻調(diào)速電機(jī)驅(qū)動(dòng),可根據(jù)工件重量與尺寸調(diào)整運(yùn)行速度,避免啟停沖擊,同時(shí)臺(tái)車與爐體結(jié)合處采用迷宮式密封結(jié)構(gòu),減少熱量泄漏,進(jìn)一步提升能源利用效率。燒結(jié)用高溫臺(tái)車爐可精確控制燒結(jié)溫度和保溫時(shí)間,助力粉末冶金工件達(dá)到致密化要求。鍛造用高溫臺(tái)車爐配件

退火正火高溫臺(tái)車爐是金屬加工領(lǐng)域的“應(yīng)力消除”,主要用于工件的退火和正火處理,通過科學(xué)的加熱、保溫和緩慢冷卻工藝,有效消除工件在鑄造、鍛造、焊接或機(jī)械加工過程中產(chǎn)生的內(nèi)應(yīng)力,改善工件的金相組織,降低材料硬度,提高其塑性和切削加工性能,為后續(xù)的車、銑、刨等加工工序奠定良好基礎(chǔ)。該設(shè)備具備極強(qiáng)的材質(zhì)適配性,可處理碳鋼、合金鋼、鑄鐵、銅合金等多種材質(zhì)的工件,無論是小型精密零件還是大型結(jié)構(gòu)件都能輕松應(yīng)對(duì)。有效加熱空間同樣支持定制化設(shè)計(jì),從小型實(shí)驗(yàn)室用的0.5立方米設(shè)備,到大型工業(yè)生產(chǎn)線用的數(shù)十立方米設(shè)備均有成熟方案,全方面滿足科研測(cè)試、小批量試制和大規(guī)模量產(chǎn)等不同生產(chǎn)規(guī)模的需求,是機(jī)械加工廠、鑄造廠等企業(yè)的必備設(shè)備。鍛造用高溫臺(tái)車爐配件周期連續(xù)高溫臺(tái)車爐的臺(tái)車交替進(jìn)出爐,爐內(nèi)溫度場穩(wěn)定無波動(dòng),能保障多批次工件熱處理質(zhì)量一致性。

工業(yè)大型高溫臺(tái)車爐是重工業(yè)生產(chǎn)的“動(dòng)力主要”加熱設(shè)備,專為大型鑄鋼件、重型鍛件、壓力容器等超大尺寸工件的整體熱處理而設(shè)計(jì),徹底解決了大型工件分段處理導(dǎo)致的性能不均問題。其有效加熱空間突破常規(guī)限制,可達(dá)數(shù)十甚至上百立方米,臺(tái)車承載能力更是高達(dá)數(shù)百噸,能輕松承載如風(fēng)電主軸、大型機(jī)床床身等重型工件,滿足大型工件整體加熱、均勻熱處理的剛性需求。設(shè)備采用靈活的模塊化設(shè)計(jì),爐體由多個(gè)單獨(dú)加熱單元拼接而成,不只便于拆分運(yùn)輸,降低超大型設(shè)備的運(yùn)輸難度,還能根據(jù)車間廠房的尺寸、高度等參數(shù)定制拼接方案,適配不同生產(chǎn)場地的安裝要求。爐內(nèi)溫度可達(dá)1200℃,能滿足碳鋼、合金鋼、不銹鋼等多種金屬材料的退火、正火、調(diào)質(zhì)等熱處理工藝需求,是重型機(jī)械制造、船舶工業(yè)、壓力容器生產(chǎn)等行業(yè)的必備裝備。

為適應(yīng)規(guī)模化生產(chǎn)的連續(xù)性需求,大型燒結(jié)高溫臺(tái)車爐通常配備雙臺(tái)車交替作業(yè)模式,一臺(tái)臺(tái)車在爐內(nèi)進(jìn)行燒結(jié)作業(yè)時(shí),另一臺(tái)臺(tái)車可在爐外完成工件裝料,大幅縮短輔助時(shí)間,使設(shè)備有效作業(yè)率提升至90%以上。設(shè)備還集成了完善的安全保護(hù)系統(tǒng),包括超溫報(bào)警、臺(tái)車行程限位、爐壓異常監(jiān)測(cè)等功能,當(dāng)出現(xiàn)異常情況時(shí)能立即觸發(fā)停機(jī)保護(hù),保障設(shè)備和操作人員安全。此外,爐體配備的余熱回收裝置可將排煙溫度從800℃降至200℃以下,回收的熱量用于車間供暖或工件預(yù)熱,進(jìn)一步降低企業(yè)生產(chǎn)成本。正火熔煉高溫臺(tái)車爐可兼顧金屬熔煉澆鑄和鑄件正火熱處理,實(shí)現(xiàn)工序一體化。

自動(dòng)化高溫臺(tái)車爐設(shè)備運(yùn)行全程由PLC控制系統(tǒng)主導(dǎo),該系統(tǒng)采用模塊化設(shè)計(jì),具備強(qiáng)大的邏輯控制能力。操作人員只需在10英寸觸摸屏上選擇預(yù)設(shè)的工藝方案,或手動(dòng)設(shè)置溫度、保溫時(shí)間、冷卻速度等參數(shù),系統(tǒng)即可自動(dòng)觸發(fā)一系列連鎖動(dòng)作:臺(tái)車自動(dòng)駛?cè)霠t內(nèi),爐門氣動(dòng)關(guān)閉并壓緊密封,加熱元件按升溫曲線啟動(dòng),保溫階段自動(dòng)調(diào)節(jié)功率,冷卻階段切換至相應(yīng)冷卻模式,完成后爐門開啟、臺(tái)車駛出,下料機(jī)構(gòu)自動(dòng)將工件轉(zhuǎn)移至后續(xù)工序。臺(tái)車采用伺服電機(jī)驅(qū)動(dòng),配合精密滾珠絲杠傳動(dòng)機(jī)構(gòu),定位精度達(dá)到±1mm,確保工件每次都能精確放置在爐內(nèi)加熱均勻區(qū)域;爐門采用雙氣缸同步驅(qū)動(dòng),動(dòng)作平穩(wěn)迅速,關(guān)閉后密封件壓縮量一致,密封性能優(yōu)異,有效保證爐內(nèi)溫度穩(wěn)定性,使工件熱處理合格率提升至99%以上。全自動(dòng)高溫臺(tái)車爐配備故障自診斷系統(tǒng),可快速定位設(shè)備異常,保障生產(chǎn)線連續(xù)穩(wěn)定運(yùn)行。實(shí)驗(yàn)用高溫臺(tái)車爐生產(chǎn)廠家

試驗(yàn)用高溫臺(tái)車爐體積小巧且精度高,可精確模擬不同高溫工況下材料的物理化學(xué)變化。鍛造用高溫臺(tái)車爐配件

高溫臺(tái)車爐設(shè)備的結(jié)構(gòu)設(shè)計(jì)與控制系統(tǒng)支持兩種工藝的快速切換。臺(tái)車采用可拆卸式臺(tái)面設(shè)計(jì),熔煉時(shí)安裝耐高溫坩堝座,用于放置熔煉坩堝;正火處理時(shí)更換為網(wǎng)格狀臺(tái)面,便于工件的放置與冷卻空氣的流通。控制系統(tǒng)采用雙模式設(shè)計(jì),配備熔煉與正火兩種操作界面,操作人員可根據(jù)工藝需求快速切換,系統(tǒng)內(nèi)置兩種工藝的標(biāo)準(zhǔn)參數(shù)庫,同時(shí)支持自定義參數(shù)設(shè)置。設(shè)備的安全性能也得到全方面保障,熔煉時(shí)配備坩堝破裂報(bào)警、熔融金屬泄漏防護(hù)等裝置;正火處理時(shí)配備超溫報(bào)警、冷卻系統(tǒng)故障保護(hù)等功能。此外,設(shè)備還配備了煙塵凈化系統(tǒng),能有效處理熔煉過程中產(chǎn)生的高溫?zé)焿m與正火處理時(shí)產(chǎn)生的氧化皮粉塵,符合環(huán)保要求。正火熔煉高溫臺(tái)車爐的多功能性與實(shí)用性,使其成為中小型企業(yè)降低生產(chǎn)成本、提升生產(chǎn)靈活性的理想選擇。鍛造用高溫臺(tái)車爐配件

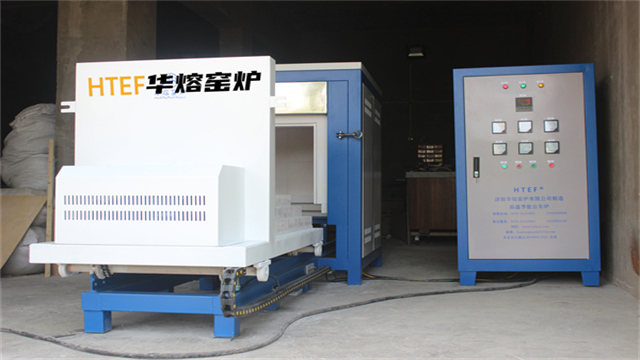

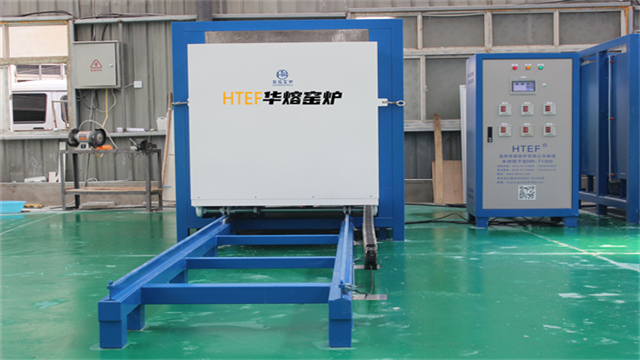

洛陽華熔窯爐有限公司是一家有著先進(jìn)的發(fā)展理念,先進(jìn)的管理經(jīng)驗(yàn),在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時(shí)刻準(zhǔn)備著迎接更多挑戰(zhàn)的活力公司,在河南省等地區(qū)的機(jī)械及行業(yè)設(shè)備中匯聚了大量的人脈以及**,在業(yè)界也收獲了很多良好的評(píng)價(jià),這些都源自于自身的努力和大家共同進(jìn)步的結(jié)果,這些評(píng)價(jià)對(duì)我們而言是比較好的前進(jìn)動(dòng)力,也促使我們?cè)谝院蟮牡缆飞媳3謯^發(fā)圖強(qiáng)、一往無前的進(jìn)取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個(gè)新高度,在全體員工共同努力之下,全力拼搏將共同洛陽華熔窯爐供應(yīng)和您一起攜手走向更好的未來,創(chuàng)造更有價(jià)值的產(chǎn)品,我們將以更好的狀態(tài),更認(rèn)真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!

- 快速升溫高溫工業(yè)爐操作 2025-12-17

- 海南智能控溫高溫管式爐 2025-12-17

- 江西高溫升降爐品牌 2025-12-17

- 湖北工業(yè)用高溫立式爐 2025-12-17

- 青海周期式高溫井式爐 2025-12-17

- 防爆高溫工業(yè)爐工廠 2025-12-17

- 內(nèi)蒙古氣氛保護(hù)高溫熔塊爐 2025-12-16

- 智能PID高溫管式爐技術(shù) 2025-12-16

- 上海精密型箱式電阻爐 2025-12-16

- 廣西智能斷電高溫熔塊爐 2025-12-16

- 珠海醫(yī)療器材全封閉皮帶模組一般多少錢 2025-12-17

- 大型鍍銀工廠直銷 2025-12-17

- 甘肅全自動(dòng)加藥價(jià)格 2025-12-17

- 成都精細(xì)切割機(jī)制造 2025-12-17

- 宜興直銷PLC控制柜調(diào)試 2025-12-17

- 廈門食品輸送帶批發(fā) 2025-12-17

- 上海氣動(dòng)HUCK鉚釘2025 2025-12-17

- 青浦區(qū)智能充電設(shè)備平臺(tái) 2025-12-17

- 云南節(jié)能型絕緣套管上漆生產(chǎn)線銷售價(jià)格 2025-12-17

- 福建醫(yī)藥化工真空干燥機(jī)價(jià)格 2025-12-17