燒結(jié)用高溫臺車爐性能

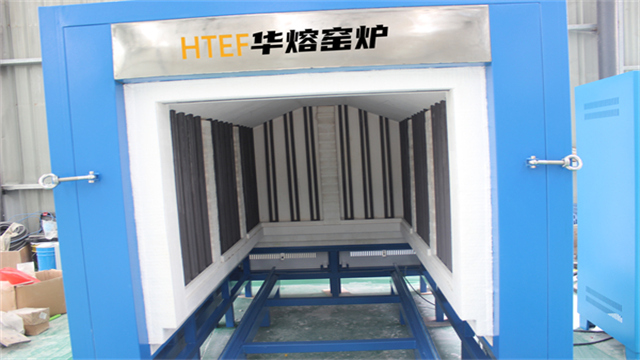

多溫區(qū)高溫臺車爐是專為復(fù)雜熱處理工藝研發(fā)的先進(jìn)設(shè)備,其主要結(jié)構(gòu)精髓在于精確的分區(qū)加熱與物理隔離設(shè)計。爐體內(nèi)部通過特種耐高溫合金或陶瓷材質(zhì)的隔板,將完整的加熱腔體科學(xué)劃分為多個單獨的溫區(qū),通常為2至6個。每個溫區(qū)實質(zhì)上都是一個可單獨調(diào)控的微型熱工環(huán)境,配備有專屬的加熱元件(如電阻絲、硅碳棒等)和高精度熱電偶溫度傳感器,并由單獨的智能溫控儀表或集成于上位機(jī)系統(tǒng)的控制模塊進(jìn)行驅(qū)動與反饋,從而實現(xiàn)對各區(qū)域溫度的設(shè)定、調(diào)節(jié)與記錄的完全單獨控制。為確保各溫區(qū)在運(yùn)行中互不干擾,維持各自溫度設(shè)定的高度穩(wěn)定性與單獨性,區(qū)間的密封與隔熱設(shè)計至關(guān)重要。溫區(qū)之間不只采用堅固的隔板進(jìn)行物理分隔,更在隔板與爐體、以及活動接口處設(shè)計了特殊的密封結(jié)構(gòu),如迷宮式密封、耐高溫陶瓷纖維編織密封等,并填充高性能隔熱材料,抑制了因熱輻射、對流和傳導(dǎo)導(dǎo)致的跨區(qū)熱量交換。連續(xù)式高溫臺車爐劃分預(yù)熱、加熱、保溫、冷卻等多個溫區(qū),滿足大批量連續(xù)生產(chǎn)需求。燒結(jié)用高溫臺車爐性能

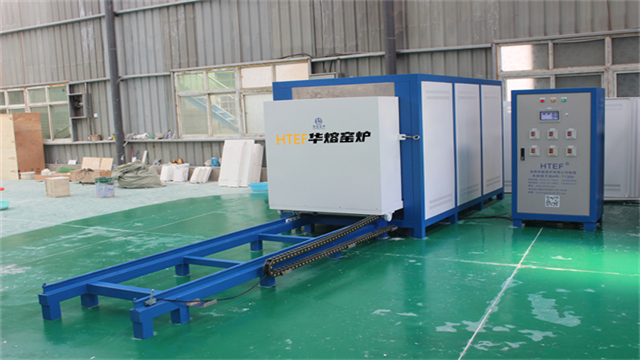

在操作便捷性方面,中型高溫臺車爐進(jìn)行了優(yōu)化設(shè)計,爐門采用側(cè)開式或上開式結(jié)構(gòu),可根據(jù)車間空間布局靈活選擇。操作臺設(shè)置在設(shè)備側(cè)面,配備了直觀的儀表顯示和操作按鈕,操作人員經(jīng)過簡單培訓(xùn)即可熟練操作。設(shè)備的控制系統(tǒng)支持工藝參數(shù)的存儲功能,可保存100組以上的熱處理工藝配方,當(dāng)生產(chǎn)同類工件時,只需調(diào)用對應(yīng)的配方即可自動完成升溫、保溫、降溫等全過程,減少了操作失誤和人工成本。此外,臺車的進(jìn)出爐采用按鈕控制,運(yùn)行平穩(wěn)且噪音低,營造了良好的車間操作環(huán)境。燒結(jié)用高溫臺車爐性能科研用高溫臺車爐可定制特殊爐膛結(jié)構(gòu),適配陶瓷、金屬、復(fù)合材料等不同類型的科研實驗需求。

全自動高溫臺車爐是熱處理自動化生產(chǎn)線的“主要樞紐”,通過深度集成自動裝卸料系統(tǒng)、智能控制系統(tǒng)和機(jī)器人輔助設(shè)備,實現(xiàn)工件從裝料、加熱、熱處理到卸料的全流程無人化作業(yè),大幅減少人工干預(yù),明顯提升生產(chǎn)效率與產(chǎn)品質(zhì)量一致性,多應(yīng)用于汽車、電子、航空航天等對生產(chǎn)精度與效率要求極高的行業(yè)。設(shè)備自動化程度達(dá)到工業(yè)4.0標(biāo)準(zhǔn),可實現(xiàn)24小時連續(xù)無人值守生產(chǎn),大幅降低人工成本,同時避免人為操作失誤導(dǎo)致的工藝偏差,提升產(chǎn)品合格率,為企業(yè)實現(xiàn)智能化生產(chǎn)提供有力支撐。

中型高溫臺車爐在工業(yè)熱處理領(lǐng)域的能耗與環(huán)保表現(xiàn)尤為突出,成為眾多制造企業(yè)的選擇設(shè)備。其節(jié)能優(yōu)勢源于雙重技術(shù)保障:一方面采用高效合金加熱元件,通過優(yōu)化電流傳導(dǎo)路徑提升熱轉(zhuǎn)換效率,減少電能浪費(fèi);另一方面爐體采用多層復(fù)合保溫結(jié)構(gòu),內(nèi)層為高密度耐火磚,外層輔以硅酸鋁纖維氈,中間填充隔熱保溫棉,形成立體保溫屏障。經(jīng)實測,該結(jié)構(gòu)使設(shè)備空爐損耗功率較傳統(tǒng)機(jī)型降低15%以上,以每日待機(jī)8小時計算,單臺設(shè)備每年可節(jié)省近千度電能。在環(huán)保方面,設(shè)備配備三級煙氣凈化系統(tǒng),一級通過旋風(fēng)分離器去除大顆粒粉塵,第二級采用活性炭吸附層過濾有害氣體,第三級經(jīng)HEPA高效濾網(wǎng)進(jìn)行深度凈化,對熱處理產(chǎn)生的苯類、酚類氣體及金屬粉塵凈化效率達(dá)90%以上,排放指標(biāo)完全符合《工業(yè)爐窯大氣污染物排放標(biāo)準(zhǔn)》。此外,設(shè)備內(nèi)置智能故障診斷模塊,集成溫度、壓力、電流等多維度傳感器,當(dāng)出現(xiàn)加熱元件老化、電路短路等異常時,系統(tǒng)可在0.5秒內(nèi)自動報警,觸摸屏實時顯示故障代碼及原因,維修人員無需專業(yè)檢測儀器即可快速定位問題,將設(shè)備平均停機(jī)時間從傳統(tǒng)的4小時縮短至1小時以內(nèi)。淬火用高溫臺車爐配備快速冷卻系統(tǒng),能助力淬火工件獲得均勻穩(wěn)定的金相組織。

高效高溫臺車爐憑借“快速升溫、短時保溫、高效節(jié)能”的主要優(yōu)勢,大幅革新了熱處理生產(chǎn)節(jié)奏。其升溫速率達(dá)到20-30℃/min,較傳統(tǒng)電阻爐提升一倍以上,以處理一批φ500mm的合金鋼工件為例,從室溫升至1000℃只需40分鐘,而傳統(tǒng)設(shè)備則需90分鐘以上,明顯縮短了工件熱處理周期。這一突破得益于新型加熱元件——彌散強(qiáng)化高溫合金加熱管,該元件通過粉末冶金技術(shù)將強(qiáng)化相均勻彌散分布于合金基體中,不只發(fā)熱效率比傳統(tǒng)電阻絲提升25%,在1200℃的高溫環(huán)境下仍能保持穩(wěn)定性能,使用壽命延長至5000小時以上,是傳統(tǒng)電阻絲的3倍。爐體保溫設(shè)計同樣精益求精,采用高密度全纖維針刺毯作為保溫材料,這種材料容重只為傳統(tǒng)耐火磚的1/8,而導(dǎo)熱系數(shù)低至0.03W/(m·K)。通過“V型錨固件+高溫粘結(jié)劑”的特殊錨固方式,將纖維毯緊密固定于爐壁內(nèi)側(cè),有效避免了高溫下纖維脫落問題,使?fàn)t體散熱損失降低40%,即使在高溫工作時,爐壁外表面溫度也能控制在60℃以內(nèi),既減少熱量浪費(fèi),又提升了車間操作安全性。實驗科研用高溫臺車爐溫控精度達(dá)±1℃,支持自定義復(fù)雜升溫曲線,適配前沿材料的性能研究。連續(xù)式高溫臺車爐型號

周期連續(xù)高溫臺車爐配備高效余熱回收系統(tǒng),縮短工件升溫周期,提升整體生產(chǎn)線的運(yùn)行效率。燒結(jié)用高溫臺車爐性能

燒結(jié)熱處理高溫臺車爐是專為粉末冶金、硬質(zhì)合金、磁性材料等行業(yè)研發(fā)的多功能設(shè)備,創(chuàng)新性地將燒結(jié)與熱處理功能集成一體,工件無需轉(zhuǎn)移設(shè)備即可一次性完成燒結(jié)致密化、晶粒細(xì)化和性能優(yōu)化等全流程處理,大幅簡化生產(chǎn)工序,減少工件轉(zhuǎn)運(yùn)過程中的污染與損傷,提升生產(chǎn)效率。設(shè)備的有效加熱空間具備高度定制性,從數(shù)立方米的小型批次生產(chǎn)設(shè)備到數(shù)十立方米的大型連續(xù)生產(chǎn)線設(shè)備均可按需設(shè)計,支持成百上千件批量工件的同步處理,滿足不同規(guī)模企業(yè)的生產(chǎn)需求。爐內(nèi)采用先進(jìn)的分區(qū)加熱設(shè)計,通過單獨溫控模塊精確控制各區(qū)域溫度,其中燒結(jié)區(qū)溫度可穩(wěn)定維持在1200-1500℃,確保粉末顆粒充分黏結(jié)擴(kuò)散;熱處理區(qū)溫度則可在500-1000℃范圍內(nèi)靈活調(diào)節(jié),實現(xiàn)退火、回火等后續(xù)工藝,各區(qū)域溫度互不干擾,完美匹配不同工藝階段的溫度要求。燒結(jié)用高溫臺車爐性能

洛陽華熔窯爐有限公司在同行業(yè)領(lǐng)域中,一直處在一個不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標(biāo)準(zhǔn),在河南省等地區(qū)的機(jī)械及行業(yè)設(shè)備中始終保持良好的商業(yè)口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強(qiáng)不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進(jìn)取的無限潛力,洛陽華熔窯爐供應(yīng)攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,激流勇進(jìn),以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 上海真空氣氛爐操作 2025-12-19

- 科研用高溫井式爐技術(shù)參數(shù) 2025-12-19

- 內(nèi)蒙古智能溫控真空氣氛爐 2025-12-19

- 電子元件箱式電阻爐參數(shù)設(shè)置 2025-12-19

- 寧夏氣氛流量真空氣氛爐 2025-12-19

- 回火用高溫井式爐供應(yīng)商 2025-12-19

- 吉林高溫升降爐制造廠家 2025-12-19

- 遼寧高溫管式爐公司 2025-12-19

- 精密溫控高溫井式爐規(guī)格 2025-12-19

- 山西箱式電阻爐操作 2025-12-19

- 上海整套壓鑄自動化設(shè)備價格多少 2025-12-19

- 浙江農(nóng)產(chǎn)品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設(shè)備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節(jié)能油壓機(jī)報價 2025-12-19

- 北京過濾除菌五恒系統(tǒng)和空調(diào)的區(qū)別 2025-12-19

- 浙江靜音空壓機(jī)廠商 2025-12-19

- 江蘇薄膜熱熔膠復(fù)合機(jī)采購平臺 2025-12-19

- 金華燃?xì)饪刂崎y維修便宜 2025-12-19