長沙小型化電路板生產(chǎn)

高頻微波板的特種加工要點:服務(wù)于5G、雷達等領(lǐng)域的微波射頻電路板,常使用PTFE(聚四氟乙烯)等低損耗特種材料。這類材料柔軟、導(dǎo)熱差、尺寸穩(wěn)定性挑戰(zhàn)大,給電路板生產(chǎn)帶來獨特挑戰(zhàn)。其鉆孔需要特殊參數(shù)以減少膠膩;化學(xué)沉銅前需進行特殊的表面活化處理;加工過程中需嚴(yán)格控制應(yīng)力,防止變形。高頻板的電路板生產(chǎn)融合了材料科學(xué)與精密加工技術(shù),了行業(yè)的先進水平。金屬基板的生產(chǎn)考量:為了優(yōu)異的散熱性能,LED照明、汽車電子等領(lǐng)域使用金屬基板。其結(jié)構(gòu)通常為金屬底層(鋁或銅)、絕緣介質(zhì)層和電路層。電路板生產(chǎn)的難點在于金屬與絕緣層的牢固結(jié)合,以及后續(xù)在金屬基體上進行的鉆孔、外形加工等機械處理。絕緣層的導(dǎo)熱系數(shù)、耐壓能力和粘結(jié)強度是衡量金屬基板生產(chǎn)質(zhì)量的指標(biāo)。內(nèi)層線路通過曝光與蝕刻在電路板生產(chǎn)中形成。長沙小型化電路板生產(chǎn)

噴錫(熱風(fēng)整平)工藝控制:噴錫是一種傳統(tǒng)的表面處理工藝,通過將板子浸入熔融錫鉛或無鉛錫液中,然后用熱空氣將多余錫吹走,形成平整、厚度均勻的錫層。工藝控制的關(guān)鍵在于錫爐溫度、浸錫時間、風(fēng)刀角度與壓力、以及助焊劑活性。不當(dāng)?shù)目刂茣?dǎo)致錫厚不均、錫尖、或“縮錫”露銅等問題。雖然面臨其他新工藝的競爭,但在成本敏感且要求良好機械焊接強度的電路板生產(chǎn)中,噴錫仍占據(jù)一席之地。三防涂覆生產(chǎn)工藝:應(yīng)用于汽車、、戶外設(shè)備等惡劣環(huán)境下的電路板,往往需要在焊接組裝后增加一層三防漆涂覆工藝。在電路板生產(chǎn)端,這屬于增值的后道服務(wù)。涂覆方式有點膠、噴涂、浸涂等,需根據(jù)組件高度與密度選擇。生產(chǎn)關(guān)鍵點在于涂覆前徹底的板面清潔、對不需涂覆部位(如連接器)的精細遮蔽,以及漆膜厚度與固化工藝的控制。良好的三防涂覆能提升電路板生產(chǎn)成品在終端應(yīng)用中的耐濕、耐腐蝕和抗霉菌能力。常州高速電路板生產(chǎn)自動化光學(xué)檢測在電路板生產(chǎn)中實現(xiàn)高效缺陷排查。

生產(chǎn)過程中的實時阻抗監(jiān)控:對于有嚴(yán)格阻抗控制要求的電路板,在設(shè)計階段仿真是不夠的。先進的電路板生產(chǎn)線會在關(guān)鍵工序后(如圖形蝕刻后)進行抽樣,使用時域反射計測量關(guān)鍵線對的實測阻抗值。通過與設(shè)計目標(biāo)對比,可及時反饋并微調(diào)蝕刻參數(shù)或介質(zhì)厚度控制,實現(xiàn)生產(chǎn)過程中的閉環(huán)控制,確保大批量電路板生產(chǎn)的阻抗一致性。塞孔工藝及其質(zhì)量控制:為防止焊接時錫膏從導(dǎo)通孔中流出造成短路或虛焊,對于需塞阻焊的導(dǎo)通孔,會進行阻焊塞孔作業(yè)。工藝方式有絲網(wǎng)印刷塞孔或真空塞孔。質(zhì)量控制關(guān)鍵在于孔內(nèi)油墨填充飽滿度(通常要求>90%),且表面平整無明顯凹陷。良好的塞孔工藝是電路板生產(chǎn)中保障高密度組裝良率的一項精細操作。

電鍍填孔質(zhì)量的無損檢測:對于填孔電鍍的質(zhì)量,除了破壞性的切片分析外,還可采用超聲波掃描顯微鏡進行無損檢測。通過高頻超聲波掃描板子內(nèi)部,可以生成截面圖像,清晰顯示孔內(nèi)填銅是否充實、有無空洞或裂縫。這項技術(shù)在樣品驗證和批量抽檢中應(yīng)用,能高效評估填孔工藝的穩(wěn)定性,是電路板生產(chǎn)中進行過程質(zhì)量控制的重要無損分析工具。高電流電鍍電源技術(shù):在進行厚銅板(如3oz以上)電鍍或大面積電鍍時,需要極大的直流電流。傳統(tǒng)整流器可能無法滿足或?qū)е虏y系數(shù)過大。因此,現(xiàn)代大功率電路板生產(chǎn)線會采用高頻開關(guān)電源或晶閘管整流電源,它們能提供穩(wěn)定、純凈的大電流,并具備更快的響應(yīng)和更高的電能轉(zhuǎn)換效率。穩(wěn)定可靠的電源系統(tǒng)是保障特殊要求電路板生產(chǎn)電鍍層質(zhì)量的關(guān)鍵基礎(chǔ)設(shè)施。真空包裝是電路板生產(chǎn)后確保產(chǎn)品儲存質(zhì)量的標(biāo)準(zhǔn)操作。

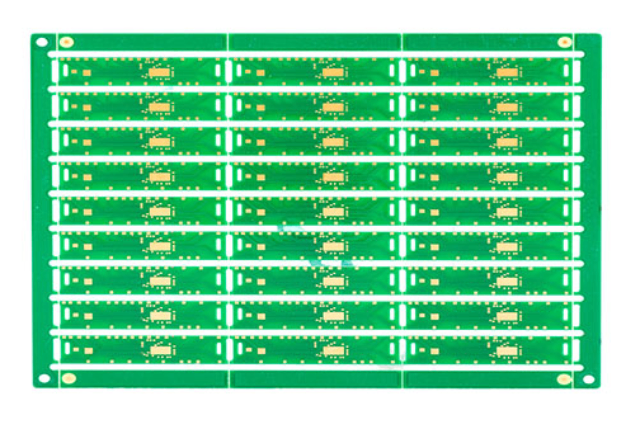

生產(chǎn)執(zhí)行系統(tǒng)的深度應(yīng)用:現(xiàn)代電路板生產(chǎn)已高度依賴MES系統(tǒng)進行數(shù)字化管理。從訂單下達到產(chǎn)品入庫,每一片板子的生產(chǎn)流程、工藝參數(shù)、設(shè)備狀態(tài)、質(zhì)量數(shù)據(jù)都被實時記錄與跟蹤。MES系統(tǒng)能實現(xiàn)生產(chǎn)排程優(yōu)化、防錯防呆、物料追溯、效率分析等功能。它不僅是管理的工具,更是連接設(shè)計數(shù)據(jù)、生產(chǎn)工藝與質(zhì)量控制的中樞,是實現(xiàn)智能化電路板生產(chǎn)、打造透明工廠的數(shù)據(jù)基礎(chǔ)。生產(chǎn)設(shè)備預(yù)防性維護體系:電路板生產(chǎn)的設(shè)備,如鉆機、曝光機、電鍍線、測試機等都極其精密昂貴。建立科學(xué)的預(yù)防性維護體系至關(guān)重要。這包括制定詳盡的日/周/月/年保養(yǎng)計劃,定期校準(zhǔn)、更換易損件、清潔關(guān)鍵部件,并記錄完整的維護履歷。有效的PM體系能大幅降低設(shè)備突發(fā)故障率,保障生產(chǎn)計劃的順利執(zhí)行,同時維持設(shè)備精度,從而穩(wěn)定電路板生產(chǎn)的質(zhì)量與效率。拼版設(shè)計優(yōu)化是提升電路板生產(chǎn)效率的重要環(huán)節(jié)。湖南高TG電路板生產(chǎn)

規(guī)范化的首件檢驗流程能有效杜絕電路板生產(chǎn)的批量性錯誤。長沙小型化電路板生產(chǎn)

自動化組裝前的成型與終檢驗:根據(jù)客戶要求,電路板生產(chǎn)需要進行外形加工,如數(shù)控銑床(鑼板)切割出異形輪廓,或采用V-CUT進行分板預(yù)切割。沖壓成型也是一種高效的外形加工方式。成型后的電路板需要進行細致的終外觀檢驗,檢查內(nèi)容包括但不限于:表面是否有劃傷、污染,阻焊與字符是否完好,焊盤與孔位是否準(zhǔn)確,外形尺寸是否符合公差要求。在高標(biāo)準(zhǔn)的電路板生產(chǎn)中,這一環(huán)節(jié)往往結(jié)合自動光學(xué)檢測與人工抽檢進行。檢驗合格的產(chǎn)品經(jīng)過清潔、真空包裝后,方可入庫或發(fā)貨,以確保其在運輸和儲存過程中不受潮、不氧化。長沙小型化電路板生產(chǎn)

深圳市凡億電路科技有限公司在同行業(yè)領(lǐng)域中,一直處在一個不斷銳意進取,不斷制造創(chuàng)新的市場高度,多年以來致力于發(fā)展富有創(chuàng)新價值理念的產(chǎn)品標(biāo)準(zhǔn),在廣東省等地區(qū)的電子元器件中始終保持良好的商業(yè)口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環(huán)境,富有營養(yǎng)的公司土壤滋養(yǎng)著我們不斷開拓創(chuàng)新,勇于進取的無限潛力,深圳市凡億電路科技供應(yīng)攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 汽車電子電路板生產(chǎn)阻抗控制 2025-12-18

- 陜西陶瓷基板電路板生產(chǎn) 2025-12-18

- 株洲智能手機電路板生產(chǎn) 2025-12-18

- HDI電路板生產(chǎn)廠家 2025-12-18

- 溫州剛?cè)峤Y(jié)合電路板生產(chǎn) 2025-12-18

- 海思電路板生產(chǎn)公司 2025-12-18

- 溫州電路板生產(chǎn)廠家 2025-12-18

- 湘潭穿戴設(shè)備電路板生產(chǎn) 2025-12-18

- 武漢LED電路板生產(chǎn) 2025-12-18

- 大連高速光學(xué)模塊電路板生產(chǎn) 2025-12-18

- 上海機器人傳感器參數(shù) 2025-12-19

- 上海特點智慧房產(chǎn)系統(tǒng)廠家供應(yīng) 2025-12-19

- 佛山大功率三極管哪家好 2025-12-19

- 廣州半自動施膠機 2025-12-19

- 濟南加密QRNG芯片公司 2025-12-19

- 梅州哪里有注塑機電子尺試驗設(shè)備 2025-12-19

- 可編程差分振蕩器供應(yīng)商 2025-12-19

- 山東電鉆控制板價格 2025-12-19

- 無錫工業(yè)氣缸festo 2025-12-19

- 佛山禮品無線充方案是什么 2025-12-19