精密汽車鋼管規格

汽車鋼管的制造工藝融合了先進的技術和精湛的工藝,以滿足汽車工業對其高性能的要求。現代汽車鋼管制造通常采用無縫軋制或焊接工藝。無縫軋制鋼管通過穿孔、熱軋等工序,使鋼管具有無焊縫、強度高、均勻性好的特點,適用于對強度和質量要求極高的部位。焊接鋼管則通過將鋼板或鋼帶卷曲焊接而成,生產效率高,成本相對較低。在焊接過程中,先進的焊接技術如激光焊接、氬弧焊等被廣泛應用,以確保焊縫的質量和強度。此外,為了提高鋼管的性能,制造過程中還會進行一系列的熱處理和表面處理工藝,如淬火、回火、鍍鋅等,以增強鋼管的硬度、韌性和耐腐蝕性。高精度汽車鋼管尺寸誤差小,適配精密傳動部件,保障動力系統高效運轉。精密汽車鋼管規格

汽車防撞梁是保護車輛和乘客安全的重要部件,而鋼管是防撞梁的關鍵材料之一。防撞梁需要在車輛發生碰撞時吸收撞擊能量,減少對車身和乘客的傷害,因此要求鋼管具有較高的強度和吸能性能。采用熱成型工藝生產的高強度鋼管,抗拉強度可達 1000MPa 以上,在碰撞時能通過自身變形吸收大量能量,有效減輕碰撞力度。防撞梁鋼管的截面設計也很關鍵,通常采用封閉的矩形或帽型截面,以提高結構的抗彎和抗扭性能。在安裝時,防撞梁通過吸能盒與車身連接,吸能盒在碰撞時會率先變形,進一步增強緩沖效果。汽車鋼管在防撞梁中的應用,明顯提升了車輛的被動安全性能,是現代汽車安全設計中不可或缺的一環。浙江異形汽車鋼管供應商變截面冷拔鋼管制成汽車扭力梁,實現懸架剛度分級控制,優化駕乘體驗。

汽車鋼管在車輛輕量化與成本平衡方面的應用策略是汽車制造商關注的重點,輕量化雖能提升車輛性能和降低能耗,但過度追求輕量化可能會增加成本。因此,在汽車鋼管的選用上,制造商通常會根據不同部件的重要性和性能要求,采用差異化的材料和工藝。例如,在車身框架等關鍵結構部位,采用強度鋁合金鋼管實現輕量化,雖然成本較高,但能明顯提升車身性能;而在一些非關鍵部位如座椅調節支架鋼管,則采用普通碳素鋼鋼管,在保證基本性能的前提下降低成本。通過對鋼管的結構優化,如采用變截面設計,在受力大的部位增加壁厚,受力小的部位減薄壁厚,也能在實現輕量化的同時控制成本。這種平衡策略使汽車鋼管在滿足性能要求的前提下,實現了經濟效益的大化。

汽車鋼管的標準化與定制化平衡是汽車制造業面臨的重要課題,標準化生產可提高生產效率、降低成本,而定制化則能滿足不同車型和客戶的個性化需求。汽車鋼管的標準化體現在通用規格和性能參數的統一,如常見的管徑、壁厚、材質等,這些標準化的鋼管可在不同車型中通用,減少生產和庫存的復雜性。定制化則針對特殊車型或特殊部件,如跑車的異形防滾架鋼管、新能源汽車的電池包專門鋼管等,這些鋼管需要根據具體設計要求進行定制生產,包括特殊的截面形狀、材質和性能參數。汽車制造商和鋼管生產企業通過建立柔性生產線,實現標準化與定制化的平衡,既能批量生產標準化鋼管,又能快速響應定制化需求,提高市場競爭力。這種平衡策略推動了汽車鋼管行業的靈活發展,適應了汽車市場的多樣化需求。高質量汽車鋼管助力提升汽車的整體性能與安全性。

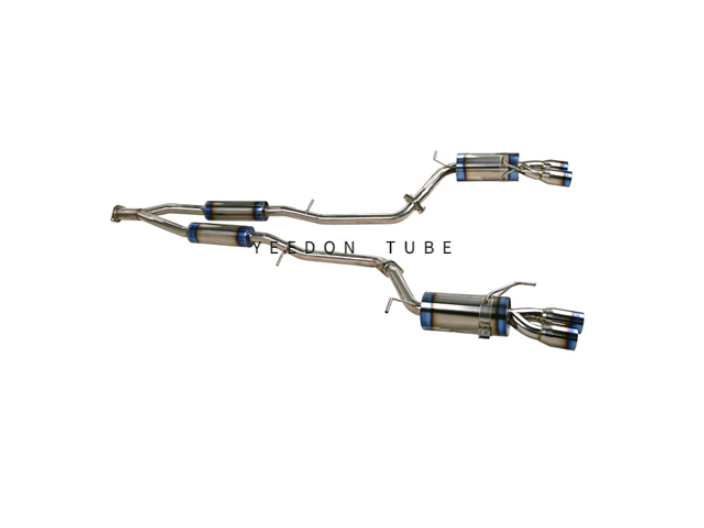

汽車排氣系統中的鋼管是抵御高溫和腐蝕的 “衛士”,其性能直接影響排氣系統的使用壽命和車輛的環保性能。排氣系統在工作時會接觸高溫廢氣,溫度可達數百攝氏度,同時廢氣中含有硫化物等腐蝕性成分,對鋼管的耐高溫和耐腐蝕性提出了嚴苛要求。因此,排氣系統用鋼管多采用不銹鋼材質,如 304 不銹鋼,其含鉻量高,能在表面形成一層致密的氧化鉻保護膜,有效抵抗高溫氧化和化學腐蝕。此外,排氣系統鋼管的焊接工藝也十分關鍵,采用激光焊接或氬弧焊等先進技術,可確保焊縫的密封性和強度,防止廢氣泄漏。隨著國六排放標準的實施,對排氣系統的要求更加嚴格,推動著耐高溫、耐腐蝕汽車鋼管的技術升級。汽車鋼管壁厚均勻性控制在 ±5% 內,保障燃油噴射系統密封性能。江蘇直縫汽車鋼管哪家好

汽車排氣管用耐熱鋼管,耐高溫腐蝕,延長排氣系統壽命,適配高性能車型。精密汽車鋼管規格

汽車鋼管的焊接技術直接影響著部件的強度和可靠性,先進的焊接工藝是保證焊接質量的關鍵。激光焊接技術具有能量密度高、焊接速度快、熱影響區小等優點,在汽車鋼管焊接中應用范圍廣,如車身框架鋼管的焊接,能實現強度連接,且焊縫美觀。氬弧焊則適用于不銹鋼鋼管的焊接,如排氣管的焊接,能有效防止焊縫氧化,保證焊接質量。電阻焊在汽車座椅骨架鋼管的焊接中較為常見,具有效率高、成本低的特點。隨著汽車制造自動化水平的提高,機器人焊接已成為主流,通過精確的編程和控制,可確保焊接過程的穩定性和一致性。汽車鋼管的焊接質量需要經過嚴格的檢測,如拉力測試、滲透探傷等,以確保焊縫強度符合設計要求。精密汽車鋼管規格

- 常州酸洗卷汽車鋼管批發價 2025-12-17

- 鋅鋁鎂汽車鋼管廠 2025-12-17

- 杭州防銹汽車鋼管哪家好 2025-12-17

- 浙江汽車鋼管批發價 2025-12-17

- 常州汽車鋼管供應商 2025-12-17

- 湖州鋅鋁鎂汽車鋼管哪家好 2025-12-17

- 浙江異形汽車鋼管規格 2025-12-17

- 江蘇q235b汽車鋼管 2025-12-17

- 南通q235b汽車鋼管定制 2025-12-17

- 揚州鋅鋁鎂汽車鋼管廠 2025-12-16

- 江蘇光伏濕法制絨 2025-12-19

- 隨州火電廠玻璃鋼風機定制廠家 2025-12-19

- 上海加壓系統高壓氧艙廠家 2025-12-19

- 深圳機械港口漏斗配件 2025-12-19

- 江西多功能熱模鍛壓力機成交價 2025-12-19

- 崇明區銷售聚乙烯纏繞結構壁管哪個好 2025-12-19

- 四川客房智能酒店加盟有哪些 2025-12-19

- 大流量水泵推薦廠家 2025-12-19

- 上海超聲波清洗機多少錢一臺 2025-12-19

- 太倉銷售CNC數控車床廠家電話 2025-12-19