浙江優(yōu)化MES追溯

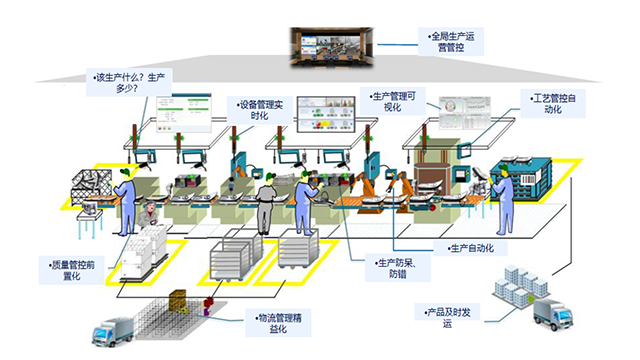

隨著移動互聯(lián)網技術的普及,MES系統(tǒng)正展現(xiàn)出移動化與泛在化接入的鮮明特點。通過配備工業(yè)級的移動終端(如PAD、手機)或可穿戴設備,操作員、工程師和管理者可以隨時隨地與MES系統(tǒng)進行交互。這一特點帶來的***優(yōu)勢是徹底打破了信息交互的物理壁壘,極大提升了組織的協(xié)同效率和靈活性。現(xiàn)場操作員可以在產線旁直接掃描物料條碼完成上下料確認;設備工程師在收到系統(tǒng)推送的報警信息后,可手持終端查看設備歷史數據并及時處理,處理結果實時回傳;管理者即使不在工廠,也能通過手機APP審批生產指令、查看關鍵績效指標。這種無處不在的接入能力,確保了正確的人在正確的時間和地點獲取正確的信息并執(zhí)行正確的操作,構建了一個高度協(xié)同、響應敏捷的數字化工作環(huán)境。實時采集PLC、傳感器數據,可視化展示設備狀態(tài)與生產進度。浙江優(yōu)化MES追溯

MES系統(tǒng)將設備管理深度融入生產流程,這一特點使其成為提升資產效能的關鍵工具。系統(tǒng)不僅實時監(jiān)控設備的開關機狀態(tài),更能自動記錄設備的運行參數、累計工時、停機原因以及與之關聯(lián)的生產任務和產品信息。基于這些數據,MES可以自動生成詳盡的設備效能報告,并觸發(fā)預設的維護流程。這一特點帶來的**優(yōu)勢是從被動維修轉向主動維護,比較大化設備綜合效率(OEE)。它幫助管理者精細分析設備停機的根本原因(是計劃內換模還是意外故障),并據此制定科學的維護計劃和備件采購策略。通過減少非計劃性停機、優(yōu)化生產換模時間,MES直接提升了設備的可用率和利用率,保障了生產計劃的順利執(zhí)行,延長了設備生命周期。上海數字化MES系統(tǒng)減少人工數據錄入錯誤率90%以上。

實施MES帶來的價值是多維度的。在直接經濟效益上,它通過減少停機時間、縮短制造周期、降低在制品庫存、提高勞動生產率和產品合格率,直接為企業(yè)降本增效。在管理效益上,它減少了紙質文檔和人工數據錄入,提升了數據準確性和決策速度,增強了企業(yè)的市場響應能力與客戶滿意度。雖然初期投入較大,但其投資回報通常體現(xiàn)在持續(xù)的運營成本節(jié)約和質量提升上,是一項支撐企業(yè)長遠發(fā)展的戰(zhàn)略性投資。雖然初期投入較大,但其投資回報通常體現(xiàn)在持續(xù)的運營成本節(jié)約和質量提升上,是一項支撐企業(yè)長遠發(fā)展的戰(zhàn)略性投資。

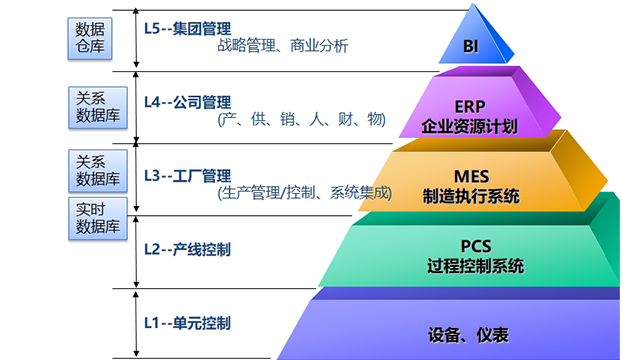

MES,即制造執(zhí)行系統(tǒng),是位于上層企業(yè)資源規(guī)劃(ERP)系統(tǒng)與底層工業(yè)自動化系統(tǒng)之間的面向車間層的管理信息系統(tǒng)。它如同制造企業(yè)的“神經系統(tǒng)”,充當了計劃與生產之間的信息樞紐。定位是填補“計劃”與“執(zhí)行”之間的信息鴻溝,通過實時收集生產現(xiàn)場的數據,為管理者提供精細的決策依據,確保生產指令能夠被高效、準確地執(zhí)行,并實現(xiàn)對整個制造過程的透明化、精細化管理。定位是填補“計劃”與“執(zhí)行”之間的信息鴻溝,通過實時收集生產現(xiàn)場的數據,為管理者提供精細的決策依據,確保生產指令能夠被高效、準確地執(zhí)行,并實現(xiàn)對整個制造過程的透明化、精細化管理。通過數字看板實現(xiàn)車間透明化管理。

MES系統(tǒng)是企業(yè)車間海量數據的“匯聚池”,但其更深層次的特點在于對數據的深度挖掘與智能化分析。它能夠自動計算一系列關鍵績效指標(KPIs),其中**典型的是設備綜合效率(OEE),它能精細量化設備的可用率、性能開動率與合格品率,直觀暴露六大損失(故障、換模、空轉、速度降低、缺陷、啟動損失)。此外,生產周期、在制品庫存、物料損耗率等也都是其**監(jiān)控指標。這一特點將MES從操作執(zhí)行系統(tǒng)提升為決策支持系統(tǒng),其帶來的根本性優(yōu)勢是驅動企業(yè)從經驗管理邁向科學管理。管理者可以基于客觀數據,清晰地識別生產流程中的瓶頸、浪費和改善機會,從而制定出精細、高效的優(yōu)化策略,為持續(xù)改善活動(如精益生產、TPM)提供了無可辯駁的數據依據,**終實現(xiàn)降本增效的長期目標。

通過API集成ERP、SCADA等系統(tǒng)實現(xiàn)數據互通。浙江優(yōu)化MES追溯

自動化MES系統(tǒng)是一個強大的數據引擎,它將生產過程中產生的海量數據轉化為有價值的洞察,驅動持續(xù)改善與績效優(yōu)化。系統(tǒng)能夠自動計算和分析一系列關鍵績效指標(KPI),如整體設備效率(OEE)、計劃達成率、一次合格率(FPY)、平均故障間隔時間(MTBF)等。例如,通過對OEE的深度拆解,管理者可以清晰地看到設備的時間開動率、性能開動率和合格品率的具體損失在何處,從而有針對性地進行改善,是解決設備頻繁短暫停機,還是優(yōu)化換模流程,或是提升操作技能。這些基于數據的分析,避免了傳統(tǒng)管理中憑經驗、拍腦袋的決策模式。MES提供的不僅是結果性數據,更是過程性數據,它幫助企業(yè)管理層從宏觀和微觀兩個層面理解生產效能,識別瓶頸,優(yōu)化工藝流程,并為企業(yè)長期的戰(zhàn)略投資和智能化升級提供堅實的數據依據。浙江優(yōu)化MES追溯

- 浙江優(yōu)化MES定制 2025-12-21

- 浙江常見MES報表 2025-12-21

- 如何AGV能耗分析 2025-12-21

- 上海智能MES模塊 2025-12-21

- 浙江哪里MES追溯 2025-12-21

- 浙江充電AGV減少人工成本 2025-12-21

- 江蘇智能倉儲AGV維護成本 2025-12-21

- 上海如何MES解決方案 2025-12-21

- 如何AGV維護成本 2025-12-21

- 常見MES定制 2025-12-20

- 天津新型ABB怎么樣 2025-12-21

- 云南安全生產智慧用電系統(tǒng)智慧用電管家 2025-12-21

- 安徽新能源4G天線品牌 2025-12-21

- 浙江優(yōu)化MES定制 2025-12-21

- 西安電力設備安裝多少錢 2025-12-21

- 上海三相自動補償式電力穩(wěn)壓器廠家 2025-12-21

- 宿遷機電立式磨床原料 2025-12-21

- 湖北立體倉庫滑觸線碳刷片多少錢 2025-12-21

- 貴州無氧銅喇叭線 2025-12-21

- 海南常規(guī)空氣能熱水機售后服務 2025-12-21