-

江西全類型涂覆機廠家

江西全類型涂覆機廠家醫療器械制造對產品的安全性、無菌性與生物相容性要求極高,涂覆機在該領域主要用于醫療器械表面的功能性涂層涂覆,如涂層、潤滑涂層、生物相容性涂層,以提升器械性能并滿足醫療合規標準(如 FDA、CE 認證)。在手術器械制造中,手術刀、止血鉗等金屬器械表面需涂覆聚四氟乙烯(PTFE)潤滑涂層,通過噴涂式涂覆機實現均勻涂覆,涂層可降低器械使用時的摩擦阻力,便于醫生操作,同時提升器械的耐腐蝕性,避免金屬離子析出;在植入式醫療器械領域,如人工關節、心臟支架,需在器械表面涂覆羥基磷灰石(HA)生物相容性涂層,該涂層與人體骨骼組織具有良好的親和力,可促進骨骼與器械的結合,涂覆過程需在無菌環境下進行,涂覆機需配備...

-

蘇州離線編程涂覆機廠家

蘇州離線編程涂覆機廠家涂覆機作為工業生產中實現材料表面均勻覆蓋的關鍵設備,其中心原理圍繞 “準確控制涂覆介質” 展開。無論是液態涂料、膠粘劑還是功能性涂層材料,設備均需通過送料系統、涂布機構、干燥固化單元三大中心模塊協同運作。送料系統通常采用精密泵體,如齒輪泵或隔膜泵,將涂覆材料按預設流量穩定輸送至涂布機構;涂布機構則根據工藝需求選擇刮刀、輥筒、噴涂或淋涂等方式,確保材料在基材表面形成均勻膜層,膜厚誤差可控制在微米級;干燥固化單元則通過熱風、紫外線或紅外加熱等方式,使涂層快速固化成型,避免流掛或氣泡問題。以電子行業常用的 PCB 板涂覆機為例,其需在電路板表面涂覆絕緣漆,通過 CCD 視覺定位與伺服電機驅動,實...

-

東莞 涂覆機價格

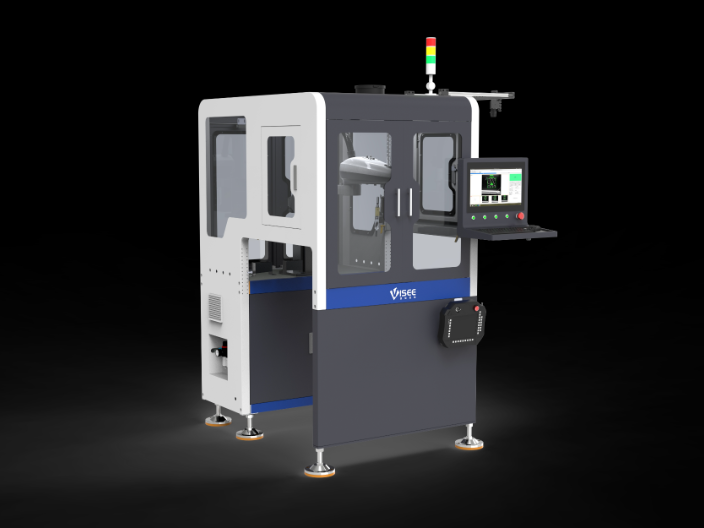

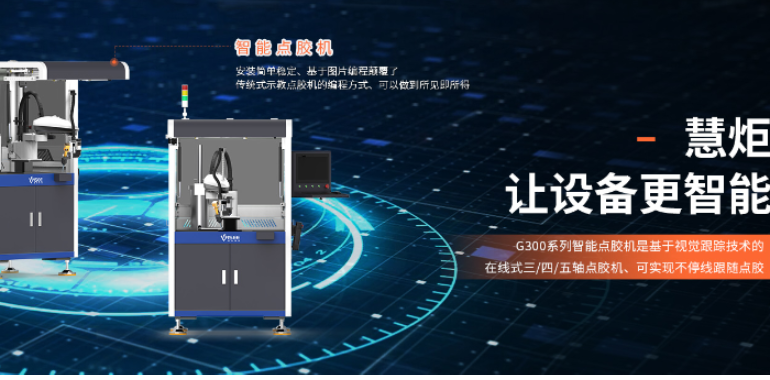

東莞 涂覆機價格玩具文具行業對產品的環保性、安全性與美觀度要求嚴格,廣州慧炬智能涂覆機為玩具文具產品提供綠色高效的涂覆解決方案。在兒童玩具表面涂覆環保型保護涂層,可實現無異味、低重金屬含量的要求,保障兒童使用安全,同時增強玩具的耐磨、抗摔性能;文具用品如鋼筆、筆記本封面的涂覆,可提升產品的美觀度與耐用性,適配學生、辦公使用場景。積木、拼圖等拼接玩具的涂層涂覆,能增強部件的拼接緊密度與耐磨性,延長產品使用壽命;彩色鉛筆、馬克筆的筆桿涂層涂覆,可實現色彩鮮艷、不易褪色的效果,同時提升握持舒適度。設備適配多種環保型涂料,符合玩具文具行業的安全標準,其的涂覆控制可避免涂料浪費,同時支持小批量、多品種的生產需求,為玩具...

-

山東雙液涂覆機推薦

山東雙液涂覆機推薦包裝行業對涂覆機需求呈現多樣化,除傳統光油涂覆外,防偽涂層與易撕膜涂覆成為新興應用方向。防偽涂層涂覆機采用高精度噴涂工藝,在包裝表面涂覆溫變、光變或熒光防偽涂層,涂層厚度控制在 20-50 微米,通過特定條件(如加熱、紫外線照射)呈現防偽效果,助力品牌打擊假冒產品;易撕膜涂覆機則針對食品包裝易撕膜,涂覆熱熔膠涂層,通過調整涂覆寬度與厚度(通常寬度 3-5 毫米,厚度 10-20 微米),確保易撕膜剝離力適中,既便于消費者撕開,又保障包裝密封性。這類涂覆機需具備高定位精度,例如防偽涂層需準確涂覆在指定區域,避免覆蓋包裝圖案;易撕膜涂覆則需沿包裝邊緣準確涂覆,通過 CCD 視覺定位系統,定位精度可...

-

上海五軸涂覆機排名

上海五軸涂覆機排名干燥固化是涂覆工藝的關鍵后續環節,直接影響涂層的性能與生產效率,涂覆機的干燥固化系統需根據涂覆材料特性選擇合適的加熱方式,并通過能源優化設計降低能耗。常見的干燥固化技術包括熱風干燥、紫外線(UV)固化、紅外(IR)加熱與微波固化,其中熱風干燥適用于水性或溶劑型涂料,通過熱風循環系統使涂層中的水分或溶劑揮發,設備需配備廢氣處理裝置,減少 VOCs 排放;UV 固化則適用于 UV 光固化涂料,通過紫外線照射使涂料中的光引發劑快速聚合反應,固化時間可縮短至幾秒至幾分鐘,大幅提升生產效率,且無溶劑揮發,環保性突出,廣泛應用于 3C 產品、印刷包裝等行業;紅外加熱則利用紅外線的熱輻射作用,直接加熱涂層內...

-

國內精密涂覆機推薦廠家

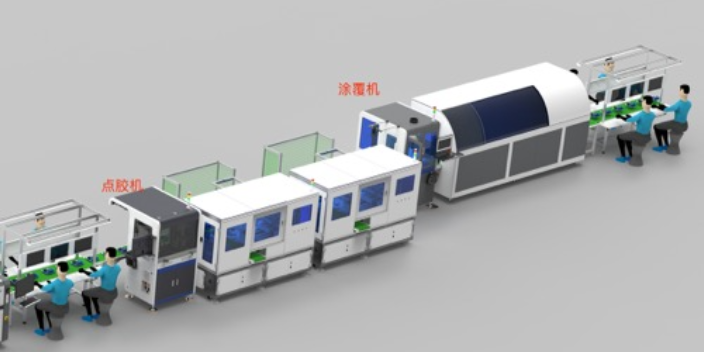

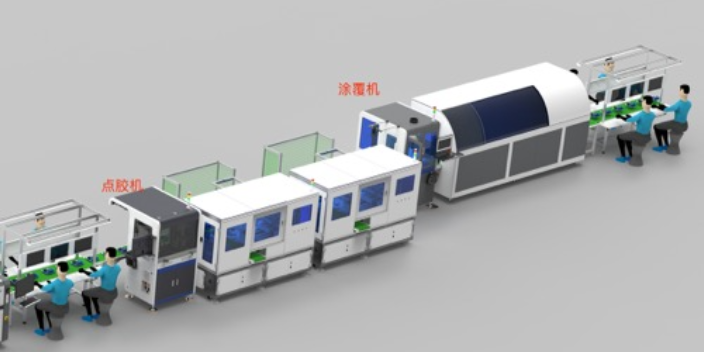

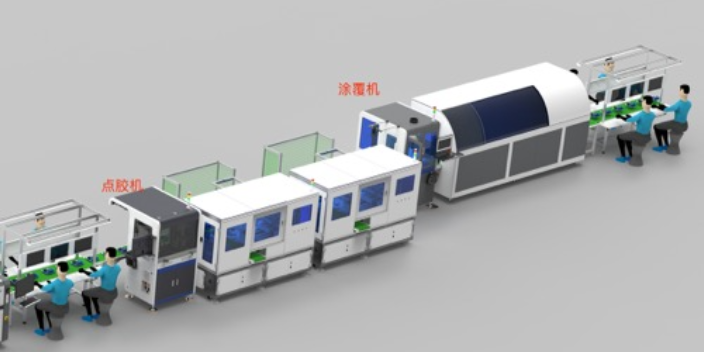

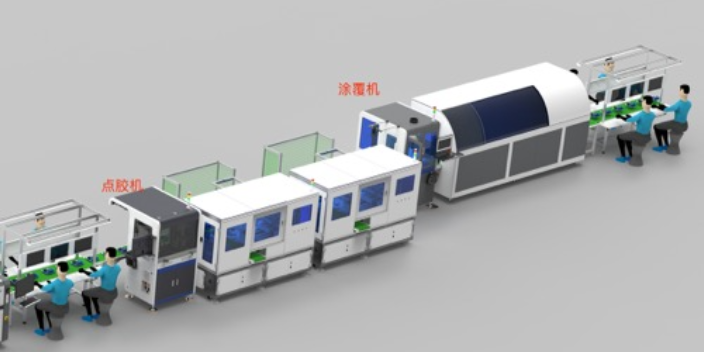

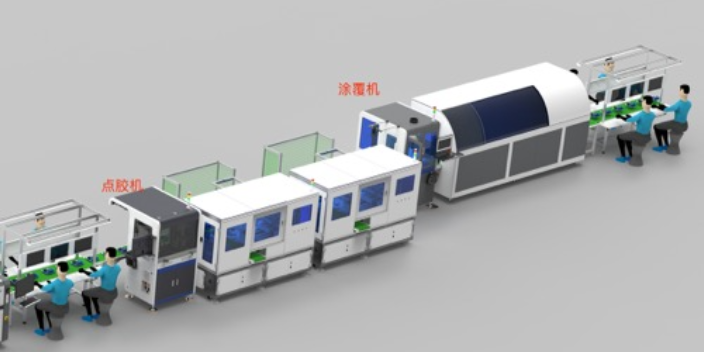

國內精密涂覆機推薦廠家為適應多品種、小批量生產需求,涂覆機采用模塊化設計,支持生產線柔性配置。設備中心模塊(送料系統、涂覆機構、干燥系統)可單獨拆卸與更換,例如當涂覆工藝從輥涂切換為噴涂時,只需更換涂覆機構模塊,無需更換整臺設備;同時,模塊接口標準化,更換時間縮短至 2-4 小時,大幅提升生產線切換效率。在柔性生產線中,涂覆機可與上下道工序設備(如基材預處理設備、檢測設備)快速對接,通過輸送線實現物料自動流轉;此外,生產線可根據產能需求增減涂覆機模塊數量,例如在旺季增加涂覆單元,提升產能至原來的 1.5-2 倍;淡季則減少模塊,降低能耗。模塊化設計使涂覆機生產線適配不同產品(如板材、零部件、柔性基材)的涂覆需求,增...

-

深圳全類型涂覆機公司

深圳全類型涂覆機公司醫療器械(如手術器械、植入式導管)表面需涂覆涂層(如銀離子涂層、聚合物涂層),抑制細菌滋生,涂覆機需實現 “準確定位、超薄涂層” 的涂覆工藝。針對手術剪刀、鑷子等金屬器械,涂覆機采用噴涂工藝,通過微流量噴槍將涂料(如銀離子溶液)準確涂覆在器械表面,涂層厚度控制在 5-15 微米,且需避開器械關節等活動部位,避免影響使用靈活性;針對植入式導管,涂覆機采用浸涂工藝,將導管勻速浸入涂料中,通過控制提拉速度(如 5-10mm/s)與涂料粘度,形成厚度 2-5 微米的均勻涂層,確保導管插入時的順滑性與生物相容性。涂覆后,需通過抑菌環測試驗證效果,確保對大腸桿菌、金黃色葡萄球菌的抑菌率≥99%,同時涂層需...

-

上海雙液涂覆機企業

上海雙液涂覆機企業醫療器械制造對產品的安全性、無菌性與生物相容性要求極高,涂覆機在該領域主要用于醫療器械表面的功能性涂層涂覆,如涂層、潤滑涂層、生物相容性涂層,以提升器械性能并滿足醫療合規標準(如 FDA、CE 認證)。在手術器械制造中,手術刀、止血鉗等金屬器械表面需涂覆聚四氟乙烯(PTFE)潤滑涂層,通過噴涂式涂覆機實現均勻涂覆,涂層可降低器械使用時的摩擦阻力,便于醫生操作,同時提升器械的耐腐蝕性,避免金屬離子析出;在植入式醫療器械領域,如人工關節、心臟支架,需在器械表面涂覆羥基磷灰石(HA)生物相容性涂層,該涂層與人體骨骼組織具有良好的親和力,可促進骨骼與器械的結合,涂覆過程需在無菌環境下進行,涂覆機需配備...

-

合肥離線編程涂覆機

合肥離線編程涂覆機隨著工業 4.0 的推進,涂覆機的自動化控制系統已從傳統的 PLC 控制向 “智能化、數字化” 轉型,通過集成傳感器、視覺檢測、物聯網技術,實現涂覆過程的全流程準確管控與數據追溯。現代涂覆機的控制系統通常搭載工業觸摸屏,操作人員可直觀設置涂覆參數,如涂層厚度、涂覆速度、干燥溫度等,并通過實時數據監控界面查看設備運行狀態;視覺檢測系統則通過 CCD 相機采集涂覆后的基材圖像,利用機器視覺算法分析涂層是否存在漏涂、、流掛等缺陷,檢測精度可達 0.1 毫米,一旦發現缺陷,系統可自動報警并暫停生產,避免不合格產品流入下道工序。在智能工廠場景中,涂覆機還可通過工業以太網與 MES 系統(制造執行系統)對...

-

西南涂覆機報價

西南涂覆機報價涂覆過程中基材與涂覆頭摩擦易產生靜電,導致涂料顆粒吸附不均或涂層出現***,涂覆機需配備靜電消除系統保障涂層質量。系統主要由離子風機、靜電檢測傳感器與控制系統組成:離子風機產生正負離子,中和基材表面靜電,消除電壓范圍可控制在 ±10V 以內;靜電檢測傳感器實時監測基材表面靜電電壓,當電壓超過閾值(如 ±50V)時,控制系統自動調節離子風機功率,增強靜電消除效果。在塑料薄膜涂覆場景中,靜電易導致薄膜褶皺或涂料顆粒聚集,靜電消除系統可使薄膜表面靜電電壓穩定在 ±15V 以下,避免涂層出現條紋或斑點;在電子元器件涂覆中,靜電還可能損壞敏感元件,系統可將靜電消除效率提升至 95% 以上,既保障涂層質量...

-

安徽3軸涂覆機哪家好

安徽3軸涂覆機哪家好隨著工業 4.0 的推進,涂覆機的自動化控制系統已從傳統的 PLC 控制向 “智能化、數字化” 轉型,通過集成傳感器、視覺檢測、物聯網技術,實現涂覆過程的全流程準確管控與數據追溯。現代涂覆機的控制系統通常搭載工業觸摸屏,操作人員可直觀設置涂覆參數,如涂層厚度、涂覆速度、干燥溫度等,并通過實時數據監控界面查看設備運行狀態;視覺檢測系統則通過 CCD 相機采集涂覆后的基材圖像,利用機器視覺算法分析涂層是否存在漏涂、、流掛等缺陷,檢測精度可達 0.1 毫米,一旦發現缺陷,系統可自動報警并暫停生產,避免不合格產品流入下道工序。在智能工廠場景中,涂覆機還可通過工業以太網與 MES 系統(制造執行系統)對...

-

雙液涂覆機企業

雙液涂覆機企業針對多顏色涂覆需求,涂覆機配備快速換色系統,縮短換色時間,提升清洗效率。系統包含清洗溶劑罐、高壓清洗泵與自動清洗管路:換色前,系統自動排空管路內殘留涂料;隨后,高壓清洗泵將清洗溶劑(如溶劑型涂料用天那水、水性涂料用純水)注入管路與涂覆頭,進行高壓沖洗;,通過壓縮空氣吹干管路,完成清洗。快速換色系統可實現換色時間從傳統的 1-2 小時縮短至 15-30 分鐘,同時減少清洗溶劑用量 30%-40%;此外,涂覆頭采用快拆設計,便于人工輔助清洗,避免涂料殘留導致顏色交叉污染。在汽車零部件多色涂覆生產線中,快速換色系統使設備可在 1 小時內完成 3-4 種顏色切換,滿足多品種生產需求,提升生產線利用率。...

-

江蘇AB膠涂覆機公司

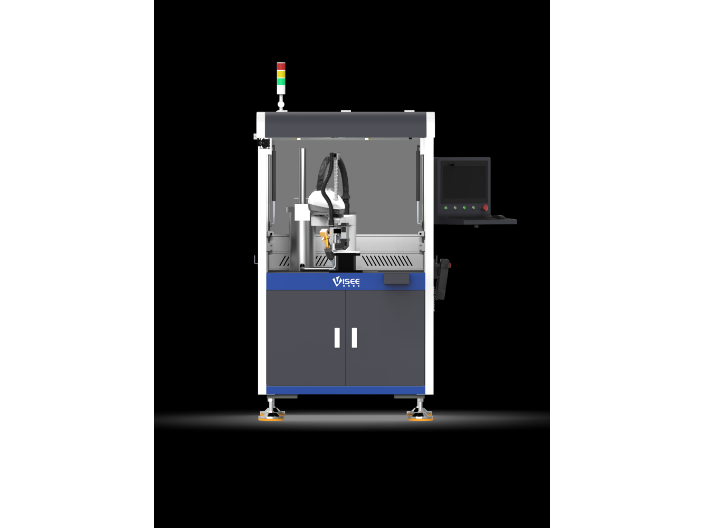

江蘇AB膠涂覆機公司針對汽車零部件、航空構件等復雜曲面工件,涂覆機需通過多軸聯動控制實現無死角涂覆。設備通常配備 3-6 軸機械臂,搭配高精度伺服驅動系統,機械臂重復定位精度可達 ±0.02 毫米;涂覆頭安裝在機械臂末端,通過控制系統預設涂覆路徑,機械臂按路徑勻速運動,同時調整涂覆頭與工件表面的距離(通常保持 5-15 毫米),確保涂層均勻。在汽車輪轂涂覆中,輪轂表面存在多道曲面與凹槽,涂覆機通過 5 軸聯動,使涂覆頭沿輪轂曲面自適應調整角度與距離,涂層厚度誤差控制在 ±3 微米內,避免凹槽處漏涂或厚度過厚;在航空發動機機匣涂覆中,多軸聯動可實現機匣內外壁同時涂覆,涂覆效率提升 40% 以上,且涂層均勻性滿足航空...

-

重慶跟線涂覆機廠家

重慶跟線涂覆機廠家涂覆材料的均勻性直接影響涂層質量,涂覆機的漿料攪拌與預處理系統成為關鍵輔助模塊,尤其針對鋰電池電極漿料、陶瓷漿料等多組分混合材料。系統通常包含高速分散機、行星攪拌機與真空脫泡裝置:高速分散機通過高速旋轉的分散盤,打破材料團聚顆粒,確保組分均勻混合;行星攪拌機則通過公轉與自轉結合,實現漿料無死角攪拌,提升混合均勻度;真空脫泡裝置則在攪拌后去除漿料中的氣泡,避免涂覆后涂層出現。以鋰電池正極漿料為例,攪拌系統需將鋰鈷氧化物、導電劑、粘結劑按比例混合,攪拌轉速控制在 500-1500rpm,攪拌時間 2-4 小時,同時真空度維持在 - 0.09MPa 以下,確保漿料固含量偏差≤1%,為后續涂覆工序奠定...

-

福建雙閥涂覆機推薦

福建雙閥涂覆機推薦光伏組件的玻璃蓋板與背板需涂覆抗反射涂層、耐候涂層,以提升光吸收效率與使用壽命,涂覆機在光伏制造中承擔重要角色。抗反射涂層涂覆機多采用輥涂或噴涂工藝,在玻璃表面形成厚度 80-120 納米的二氧化硅或氮化硅涂層,降低光反射率,使組件光電轉換效率提升 2%-3%;耐候涂層涂覆機則針對光伏背板,涂覆氟碳涂層或聚酰亞胺涂層,抵御紫外線、高溫高濕等環境侵蝕,延長背板使用壽命至 25 年以上。涂覆過程中,涂覆機需嚴格控制涂層厚度均勻性,避免因厚度偏差導致局部光反射率差異;同時,干燥固化系統需準確控制溫度與時間,確保涂層與基材附著力達標,經測試,涂覆后的光伏玻璃附著力需達到 5B 級(劃格法),保障組件長...

-

浙江圍壩涂覆機推薦

浙江圍壩涂覆機推薦光伏組件的玻璃蓋板與背板需涂覆抗反射涂層、耐候涂層,以提升光吸收效率與使用壽命,涂覆機在光伏制造中承擔重要角色。抗反射涂層涂覆機多采用輥涂或噴涂工藝,在玻璃表面形成厚度 80-120 納米的二氧化硅或氮化硅涂層,降低光反射率,使組件光電轉換效率提升 2%-3%;耐候涂層涂覆機則針對光伏背板,涂覆氟碳涂層或聚酰亞胺涂層,抵御紫外線、高溫高濕等環境侵蝕,延長背板使用壽命至 25 年以上。涂覆過程中,涂覆機需嚴格控制涂層厚度均勻性,避免因厚度偏差導致局部光反射率差異;同時,干燥固化系統需準確控制溫度與時間,確保涂層與基材附著力達標,經測試,涂覆后的光伏玻璃附著力需達到 5B 級(劃格法),保障組件長...

-

江西PCBA涂覆機企業

江西PCBA涂覆機企業涂覆材料的均勻性直接影響涂層質量,涂覆機的漿料攪拌與預處理系統成為關鍵輔助模塊,尤其針對鋰電池電極漿料、陶瓷漿料等多組分混合材料。系統通常包含高速分散機、行星攪拌機與真空脫泡裝置:高速分散機通過高速旋轉的分散盤,打破材料團聚顆粒,確保組分均勻混合;行星攪拌機則通過公轉與自轉結合,實現漿料無死角攪拌,提升混合均勻度;真空脫泡裝置則在攪拌后去除漿料中的氣泡,避免涂覆后涂層出現。以鋰電池正極漿料為例,攪拌系統需將鋰鈷氧化物、導電劑、粘結劑按比例混合,攪拌轉速控制在 500-1500rpm,攪拌時間 2-4 小時,同時真空度維持在 - 0.09MPa 以下,確保漿料固含量偏差≤1%,為后續涂覆工序奠定...

-

海南涂覆機企業

海南涂覆機企業涂覆機作為工業生產中實現材料表面均勻覆蓋的關鍵設備,其中心原理圍繞 “準確控制涂覆介質” 展開。無論是液態涂料、膠粘劑還是功能性涂層材料,設備均需通過送料系統、涂布機構、干燥固化單元三大中心模塊協同運作。送料系統通常采用精密泵體,如齒輪泵或隔膜泵,將涂覆材料按預設流量穩定輸送至涂布機構;涂布機構則根據工藝需求選擇刮刀、輥筒、噴涂或淋涂等方式,確保材料在基材表面形成均勻膜層,膜厚誤差可控制在微米級;干燥固化單元則通過熱風、紫外線或紅外加熱等方式,使涂層快速固化成型,避免流掛或氣泡問題。以電子行業常用的 PCB 板涂覆機為例,其需在電路板表面涂覆絕緣漆,通過 CCD 視覺定位與伺服電機驅動,實現對...

-

跟隨涂覆機價格

跟隨涂覆機價格核工業設備需涂覆防輻射涂層(如鉛基涂層、鎢基涂層),抵御放射性物質輻射,涂覆機需在嚴苛環境下實現高精度涂覆。防輻射涂層多為高密度金屬涂層,涂覆機采用高壓噴涂或電泳涂覆工藝:高壓噴涂通過高壓將金屬涂料(如鉛粉混合涂料)噴射至設備表面,形成厚度 1-3 毫米的涂層;電泳涂覆則利用電場力使金屬離子沉積在設備表面,涂層致密性更高。涂覆過程需在密閉防護車間進行,涂覆機配備輻射屏蔽裝置,保護操作人員安全;同時,涂層厚度需嚴格控制,通過 γ 射線測厚儀實時監測,確保厚度誤差 ±5%,避免因厚度不足導致輻射泄漏;固化后,涂層需通過輻射防護測試,確保輻射劑量率符合國家標準(≤0.1μSv/h),保障核工業設備安...

-

廣東在線涂覆機廠家

廣東在線涂覆機廠家隨著環保法規的日益嚴格(如中國《揮發性有機物無組織排放控制標準》),涂覆機的環保設計成為設備研發的重要方向,重點解決涂料使用過程中揮發性有機化合物(VOCs)的排放問題,同時減少廢棄物產生。在環保設計方面,涂覆機首先從涂料類型入手,推廣使用水性涂料、UV 光固化涂料等低 VOCs 或無 VOCs 涂料,相應的設備需適配這類涂料的特性,如水性涂料涂覆機需配備更高效的干燥系統,去除涂層中的水分;其次,設備需優化涂料回收系統,例如噴涂式涂覆機采用密閉式噴涂房與漆霧回收裝置,通過濾芯過濾或活性炭吸附將未附著的涂料顆粒回收,涂料利用率可提升至 90% 以上,減少漆霧排放;在 VOCs 治理方面,涂覆機的...

-

海南三軸涂覆機定制

海南三軸涂覆機定制戶外運動裝備需應對復雜的戶外環境,對產品的抗摔、抗刮、耐磨性能要求極高。廣州慧炬智能涂覆機為戶外運動裝備行業提供專業化的涂覆解決方案,助力產品提升耐用性與附加值。在登山杖、背包框架等裝備場景中,設備可涂覆度抗沖擊涂層,增強產品的抗摔能力,適應戶外復雜地形的使用需求;戶外服裝、帳篷的防水透氣涂層涂覆,能有效抵御風雨侵襲,同時保持良好的透氣性,提升佩戴舒適度。運動鞋、戶外工具的耐磨防滑涂層涂覆,可增強產品的使用壽命與使用安全性;戶外相機、手表等電子裝備的防刮、防水涂層涂覆,能保護設備免受戶外環境損傷。該涂覆機可適配多種材質的戶外運動裝備,其靈活的涂覆模式、強大的涂層附著力,能滿足行業對產品耐用性的...

-

海南3軸涂覆機價格

海南3軸涂覆機價格玩具文具行業對產品的環保性、安全性與美觀度要求嚴格,廣州慧炬智能涂覆機為玩具文具產品提供綠色高效的涂覆解決方案。在兒童玩具表面涂覆環保型保護涂層,可實現無異味、低重金屬含量的要求,保障兒童使用安全,同時增強玩具的耐磨、抗摔性能;文具用品如鋼筆、筆記本封面的涂覆,可提升產品的美觀度與耐用性,適配學生、辦公使用場景。積木、拼圖等拼接玩具的涂層涂覆,能增強部件的拼接緊密度與耐磨性,延長產品使用壽命;彩色鉛筆、馬克筆的筆桿涂層涂覆,可實現色彩鮮艷、不易褪色的效果,同時提升握持舒適度。設備適配多種環保型涂料,符合玩具文具行業的安全標準,其的涂覆控制可避免涂料浪費,同時支持小批量、多品種的生產需求,為玩具...

-

江蘇皮帶涂覆機廠家

江蘇皮帶涂覆機廠家針對多顏色涂覆需求,涂覆機配備快速換色系統,縮短換色時間,提升清洗效率。系統包含清洗溶劑罐、高壓清洗泵與自動清洗管路:換色前,系統自動排空管路內殘留涂料;隨后,高壓清洗泵將清洗溶劑(如溶劑型涂料用天那水、水性涂料用純水)注入管路與涂覆頭,進行高壓沖洗;,通過壓縮空氣吹干管路,完成清洗。快速換色系統可實現換色時間從傳統的 1-2 小時縮短至 15-30 分鐘,同時減少清洗溶劑用量 30%-40%;此外,涂覆頭采用快拆設計,便于人工輔助清洗,避免涂料殘留導致顏色交叉污染。在汽車零部件多色涂覆生產線中,快速換色系統使設備可在 1 小時內完成 3-4 種顏色切換,滿足多品種生產需求,提升生產線利用率。...

-

廣東高精度涂覆機有哪些

廣東高精度涂覆機有哪些光學儀器對表面涂層的光學性能、均勻性要求極高,廣州慧炬智能涂覆機為光學儀器行業提供高精度的涂覆解決方案。在眼鏡鏡片場景中,設備可涂覆防藍光、防反射、防霧等功能性涂層,提升鏡片的光學性能,適配日常佩戴、辦公學習等多種場景;相機鏡頭、望遠鏡鏡片的增透涂層涂覆,能有效減少光線反射,提升成像清晰度與亮度。顯微鏡、光譜儀等精密光學儀器的鏡片涂層涂覆,要求涂層厚度均勻、無瑕疵,該涂覆機通過激光測厚儀的全程監測,實現納米級的厚度控制,確保光學性能穩定;光學傳感器的表面防護涂層涂覆,能增強傳感器的抗干擾能力,保障檢測精度。設備采用無接觸式涂覆技術,避免對光學表面造成損傷,其超高的涂覆精度與穩定性,為光學儀器行...

-

廣東視覺涂覆機怎么樣

廣東視覺涂覆機怎么樣在電子元器件封裝領域,涂覆機承擔著 “保護元器件、提升可靠性” 的中心任務,通過在元器件表面涂覆絕緣、防潮、防腐蝕的涂層材料,如環氧樹脂、硅膠或丙烯酸酯,隔絕外界環境中的濕氣、粉塵與化學物質,延長元器件使用壽命。以半導體芯片封裝為例,芯片鍵合完成后,需通過點膠式涂覆機在芯片表面涂覆硅膠,硅膠具有優異的導熱性與柔韌性,既能保護芯片免受機械沖擊,又能將芯片工作時產生的熱量傳導至散熱結構,保障芯片穩定運行;在 LED 封裝中,涂覆機則用于在 LED 芯片表面涂覆熒光粉膠,通過準確控制熒光粉濃度與涂層厚度,確保 LED 發光顏色的一致性與亮度均勻性,避免出現色偏或光斑問題。此外,在 PCB 板組裝過程...

-

安徽全自動涂覆機

安徽全自動涂覆機五金工具在日常使用與戶外作業中,易受潮濕、磨損等因素影響,廣州慧炬智能涂覆機為五金工具行業提供高效的防銹耐磨涂覆解決方案。在扳手、螺絲刀等手動工具表面涂覆防銹涂層,可有效抵御潮濕環境的侵蝕,防止工具生銹,延長使用壽命;針對電鉆、切割機等電動工具外殼,耐磨防刮涂層的涂覆能增強外殼的抗沖擊性能,適應度作業場景。五金配件、緊固件的防腐涂層涂覆,可提升產品的耐腐蝕性,適配裝修、維修等多種使用環境;園藝工具的防銹涂層涂覆,能抵御戶外潮濕、土壤腐蝕,保障工具的長期使用。設備支持多種五金工具的批量涂覆作業,其的涂層厚度控制可避免涂料浪費,同時適配環保型防銹涂料,符合行業綠色發展趨勢,為五金工具行業提升產品品...

-

廣東三軸涂覆機企業

廣東三軸涂覆機企業涂層硬度直接影響產品耐磨性與使用壽命,涂覆機生產線需配套涂層硬度檢測環節,并根據檢測結果優化涂覆工藝。常用檢測方法包括鉛筆硬度法、維氏硬度法與洛氏硬度法:鉛筆硬度法通過不同硬度的鉛筆劃擦涂層,判斷涂層硬度等級(如 H、2H、3H);維氏硬度法適用于薄涂層,通過微小壓頭施加壓力,測量壓痕對角線長度計算硬度值(HV);洛氏硬度法則適用于厚涂層,通過壓痕深度判斷硬度(如 HRC、HRB)。在廚具涂層生產中,涂覆機涂覆的特氟龍涂層需達到鉛筆硬度 2H 以上,通過調整固化溫度(如從 200℃提升至 260℃)與固化時間(從 15 分鐘延長至 30 分鐘),可使涂層硬度提升 30%;在手機外殼涂層生產中,...

-

湖北四軸涂覆機公司

湖北四軸涂覆機公司涂層附著力是衡量涂覆質量的重要指標,涂覆機生產線需配套涂層附著力檢測環節,構建完善的質量管控流程。常用檢測方法包括劃格法、拉開法與剝離法:劃格法通過劃格刀在涂層表面劃出網格,粘貼膠帶后撕扯,觀察涂層脫落情況,判斷附著力等級(0-5 級);拉開法通過設備測量涂層與基材分離時的拉力,計算附著力數值(MPa);剝離法則適用于薄膜類涂層,測量涂層剝離時的力值。涂覆機生產線中,檢測環節通常設置在干燥固化后,采用自動化檢測設備,如自動劃格儀與圖像分析系統,實現檢測過程自動化,減少人工誤差;同時,質量管控流程要求每批次產品抽取 3-5 個樣本檢測,若出現附著力不達標(如劃格法等級≥2 級),立即停機調整涂覆...

-

陜西全類型涂覆機品牌

陜西全類型涂覆機品牌涂覆過程中基材與涂覆頭摩擦易產生靜電,導致涂料顆粒吸附不均或涂層出現***,涂覆機需配備靜電消除系統保障涂層質量。系統主要由離子風機、靜電檢測傳感器與控制系統組成:離子風機產生正負離子,中和基材表面靜電,消除電壓范圍可控制在 ±10V 以內;靜電檢測傳感器實時監測基材表面靜電電壓,當電壓超過閾值(如 ±50V)時,控制系統自動調節離子風機功率,增強靜電消除效果。在塑料薄膜涂覆場景中,靜電易導致薄膜褶皺或涂料顆粒聚集,靜電消除系統可使薄膜表面靜電電壓穩定在 ±15V 以下,避免涂層出現條紋或斑點;在電子元器件涂覆中,靜電還可能損壞敏感元件,系統可將靜電消除效率提升至 95% 以上,既保障涂層質量...

-

江蘇五軸涂覆機建議

江蘇五軸涂覆機建議涂覆機作為高能耗設備(干燥固化系統能耗占比 60% 以上),需建立能耗監測體系并實施節能改造。能耗監測方面,設備配備智能電表、流量計,實時采集各模塊(送料電機、加熱系統、風機)能耗數據,通過數據分析識別高能耗環節;例如某涂覆機干燥系統能耗占比 65%,且存在加熱溫度過高、熱風循環效率低等問題。節能改造方案包括:采用紅外加熱替代傳統熱風加熱,熱效率提升 30%-40%;優化熱風循環系統,增加導流板,減少熱量損失;安裝變頻電機,根據生產需求調整電機轉速,降低空載能耗。經改造后,涂覆機單位產品能耗降低 20%-25%,每年可節省電費 10-20 萬元,同時減少碳排放,符合綠色制造發展要求。從電子到航...