-

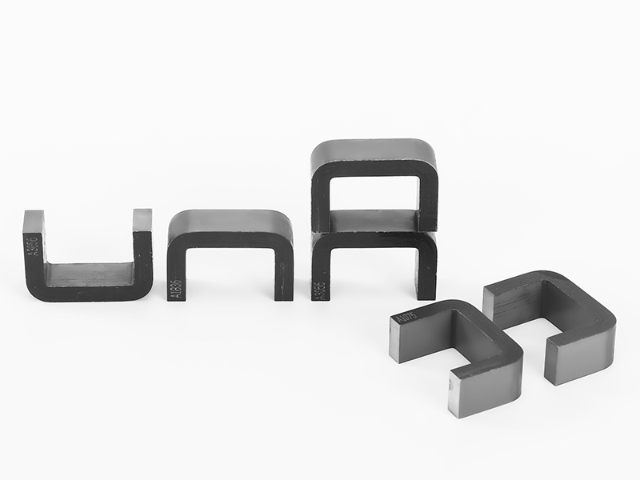

廣東定制互感器鐵芯廠家現貨

廣東定制互感器鐵芯廠家現貨互感器鐵芯的渦流損耗分離測試。采用愛潑斯坦方圈法,在50Hz和400Hz下分別測量鐵損,通過公式分離渦流損耗(與頻率平方成正比)和磁滯損耗(與頻率成正比)。渦流損耗占比應≤40%(50Hz時),過高說明硅鋼片絕緣不良或厚度超標,需返工處理。互感器鐵...

2025-12-18 -

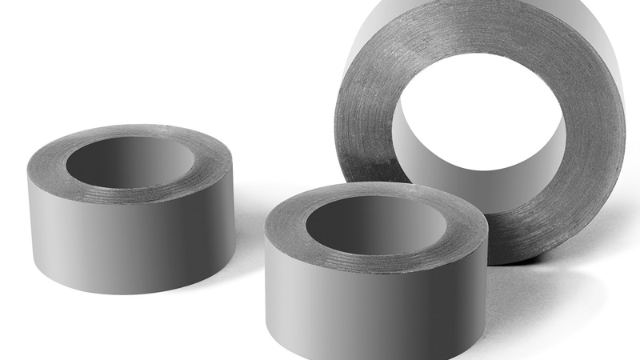

O型車載傳感器鐵芯電話

O型車載傳感器鐵芯電話傳感器鐵芯在電磁傳感器中起到重點作用,其性能直接影響到傳感器的工作效率和穩定性。鐵芯的材料選擇是決定其性能的關鍵因素之一。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于通信設備和開...

2025-12-17 -

北京矩型互感器鐵芯

北京矩型互感器鐵芯互感器鐵芯的磁隔離設計減少外界干擾。在鐵芯外設置雙層隔離:內層為厚坡莫合金(隔離低頻磁場),外層為厚銅板(隔離高頻電場),整體隔離效能達80dB。隔離罩接地電阻<1Ω,采用多點接地(間隔≤200mm),避免形成渦流回路。在高電壓變電站中,這類隔離能...

2025-12-17 -

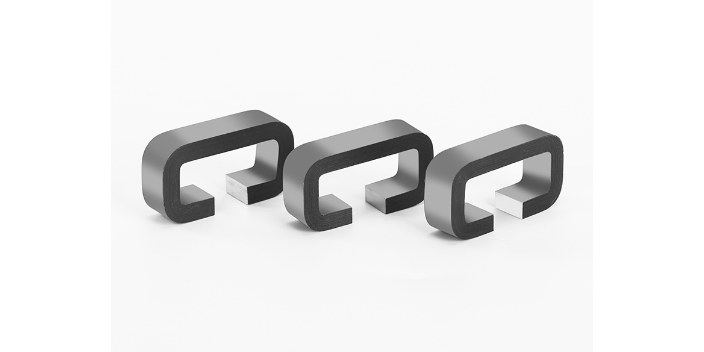

階梯型環型切氣隙車載傳感器鐵芯

階梯型環型切氣隙車載傳感器鐵芯傳感器鐵芯在電磁傳感器中起到重點作用,其性能直接影響到傳感器的工作效率和穩定性。鐵芯的材料選擇是決定其性能的關鍵因素之一。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于通信設備和開...

2025-12-17 -

定制光伏逆變器車載傳感器鐵芯

定制光伏逆變器車載傳感器鐵芯傳感器鐵芯的創新結構設計不斷推動其性能升級,新型結構在特定場景中展現出獨特優勢。分體式鐵芯由兩個半環形結構組成,通過螺栓拼接形成閉合磁路,這種結構便于在線圈纏繞完成后安裝鐵芯,避免線圈在鐵芯裝配過程中受損,在大型電流傳感器中應用時,裝配效率可提升3...

2025-12-17 -

湖北變壓器鐵芯行價

湖北變壓器鐵芯行價互感器鐵芯的疊壓工藝對其性能有著重要影響。疊壓過程中需要控制每層硅鋼片的厚度和疊壓力度,以減少磁路中的氣隙和渦流損耗。疊壓后的鐵芯還需要進行固化處理,以增強其結構穩定性。此外,疊壓工藝的優化可以有效降低生產成本,提高生產效率。通過改進疊壓工藝,可以...

2025-12-17 -

納米晶階梯型車載傳感器鐵芯

納米晶階梯型車載傳感器鐵芯車載傳感器鐵芯的小型化設計,正推動汽車電子架構的集成化變革。在集成式域控制器中,多傳感器鐵芯共享磁路設計,體積縮小40%。其通過磁路復用技術,使轉向角、扭矩、位置傳感器共用一個鐵芯,降低系統復雜度。制造時,采用微細加工技術實現磁芯微結構化,滿足高密...

2025-12-17 -

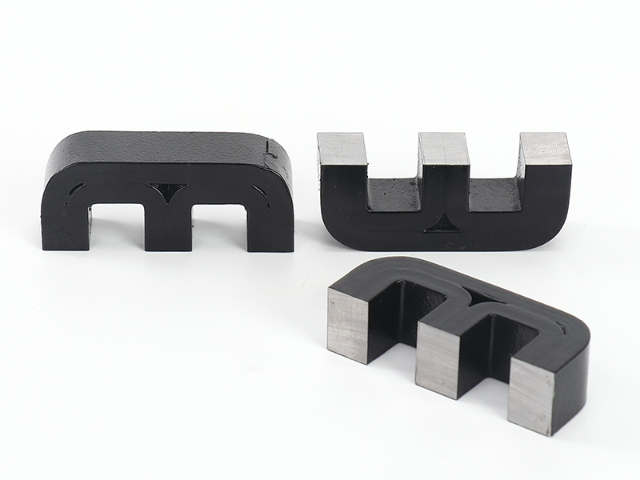

CD型矩型切氣隙車載傳感器鐵芯

CD型矩型切氣隙車載傳感器鐵芯傳感器鐵芯的尺寸精度對磁路穩定性有著直接影響,其公差控制需根據傳感器類型制定嚴格標準。在微型傳感器中,鐵芯的長度誤差通常需控制在±以內,寬度誤差不超過±,這種高精度要求源于微型線圈的匝數密集,鐵芯尺寸的微小偏差可能導致線圈與鐵芯的間隙不均勻,進而引...

2025-12-17 -

北京國內變壓器鐵芯批發

北京國內變壓器鐵芯批發互感器鐵芯的疊壓工藝對其性能有著重要影響。疊壓過程中需要控制每層硅鋼片的厚度和疊壓力度,以減少磁路中的氣隙和渦流損耗。疊壓后的鐵芯還需要進行固化處理,以增強其結構穩定性。此外,疊壓工藝的優化可以有效降低生產成本,提高生產效率。通過改進疊壓工藝,可以...

2025-12-17 -

河南工業互感器鐵芯訂做價格

河南工業互感器鐵芯訂做價格互感器鐵芯的介損因數測試條件。測試溫度20±2℃,相對濕度60±5%,施加1kV交流電壓(頻率50Hz),介損因數tanδ應≤(新鐵芯)或≤(運行中)。測試前需將鐵芯在標準環境中放置24小時,確保溫度濕度穩定。對于油浸式鐵芯,還需測試油中介損(≤)...

2025-12-17 -

環型車載傳感器鐵芯供應商

環型車載傳感器鐵芯供應商傳感器鐵芯的成本構成涵蓋原材料、加工和檢測等多個環節,不同材質的成本差異。硅鋼片鐵芯的原材料成本較低,每噸價格約8000-15000元,加上沖壓、退火等工藝,單只小型鐵芯的成本可把控在1-5元,適合批量生產的民用傳感器。鐵鎳合金鐵芯的原材料價格較高...

2025-12-17 -

河南矩型互感器鐵芯

河南矩型互感器鐵芯鉗形互感器鐵芯的開合結構設計影響測量便利性。采用鉸鏈連接的分體式鐵芯,閉合時氣隙≤,通過彈簧施加5-10N的壓力,保證磁路連續性,誤差變化≤1%。鐵芯材料選用退火態的鐵鎳合金,在開合10萬次后,磁導率下降不超過5%。鉗口處的耐磨處理采用鍍鉻工藝(厚...

2025-12-17 -

納米晶非晶車載傳感器鐵芯

納米晶非晶車載傳感器鐵芯車載傳感器鐵芯的電磁兼容性設計,關乎整車電子系統的穩定運行。在胎壓監測傳感器中,鐵芯采用隔離式結構,自身磁場對外部無線信號的干擾。其磁路設計經過電磁場優化,降低雜散磁場映射。制造時,層間絕緣電阻需達到10^12Ω以上,防止高電壓擊穿。鐵芯與天線的一...

2025-12-17 -

廣東電抗器訂做價格

廣東電抗器訂做價格干式電抗器鐵芯的環氧澆注工藝需兼顧絕緣與結構強度。采用環氧樹脂與固化劑按100:30(重量比)混合,添加5%硅微粉(粒徑5-10μm)降低固化收縮率至以下,避免收縮導致的鐵芯開裂。混合后在真空度50Pa下脫泡30分鐘,確保澆注體內氣泡直徑≤且數量≤...

2025-12-17 -

吉林車載變壓器鐵芯供應商

吉林車載變壓器鐵芯供應商互感器鐵芯的疊片系數需達到設計要求。冷軋硅鋼片疊片系數不低于,熱軋硅鋼片不低于,非晶合金不低于。疊片系數過低會導致磁路截面積不足,需重新調整疊裝壓力。互感器鐵芯的夾緊力需均勻分布。采用對稱分布的螺栓,數量4~8個,每個螺栓的預緊力偏差不超過10%,...

2025-12-17 -

海南定制互感器鐵芯均價

海南定制互感器鐵芯均價互感器鐵芯的磁性能溫度補償。在鐵芯旁設置鎳鐵合金補償片(Ni30%),其磁導率隨溫度升高而線性下降,補償主鐵芯的溫度特性。補償片截面積為主鐵芯的5%-10%,通過調整匝數比使整體溫漂≤℃。在-40℃至80℃范圍內,誤差變化總量≤,無需額外電路補償。...

2025-12-17 -

北京定制電抗器訂做價格

北京定制電抗器訂做價格逆變器鐵芯的油污清理溶劑需。采用環保溶劑(檸檬烯65%、異丙醇35%),沸點172℃,不燃不爆,對硅鋼片涂層無腐蝕(浸泡24小時涂層無溶脹)。清理時將鐵芯浸泡在55℃溶劑中,并且是配合35kHz超聲波清洗25分鐘,可去除99%以上的機械油污、樹脂油...

2025-12-17 -

山東變壓器鐵芯行價

山東變壓器鐵芯行價互感器鐵芯的幾何形狀設計需要綜合考慮磁路長度、截面積和工作頻率等因素。合理的幾何形狀可以減少磁阻,提高磁通密度,從而提升互感器的效率。此外,幾何形狀的設計還需要考慮鐵芯的制造工藝和成本,以確保其在滿足性能要求的同時,具有經濟性。通過優化幾何形狀設計...

2025-12-17 -

江蘇工業逆變器

江蘇工業逆變器逆變器鐵芯的噪聲源定位新方法可精細識別振動噪聲源頭。采用聲陣列測試系統(由32個麥克風組成,間距50mm),在半消聲室中采集鐵芯運行時的噪聲信號,通過波束形成算法生成噪聲云圖,定位精度≤3mm,可區分磁致伸縮噪聲(100Hz基波)與結構松動噪聲(5...

2025-12-17 -

北京交通運輸互感器鐵芯供應商

北京交通運輸互感器鐵芯供應商互感器鐵芯的長期負載老化試驗。在額定電流下連續運行10000小時,每1000小時測量一次:溫升(≤60K)、誤差(變化≤)、絕緣電阻(≥50MΩ)。試驗結束后檢查鐵芯外觀(無變形、過熱痕跡),解剖檢查絕緣老化程度(脆化等級≤2級)。該試驗評估鐵芯長...

2025-12-17 -

江西環形逆變器廠家現貨

江西環形逆變器廠家現貨逆變器鐵芯的稀土永磁輔助勵磁設計可優化低負載性能。在鐵芯旁設置釹鐵硼永磁體(剩磁,coercivity900kA/m),提供300A/m的恒定偏置磁場,使鐵芯工作點從磁化曲線線性段起點前移20%,低負載(10%額定功率)時的非線性誤差降低。永磁體通...

2025-12-16 -

重慶互感器鐵芯廠家現貨

重慶互感器鐵芯廠家現貨地鐵制動能量回收變壓器鐵芯需快速響應負載變化。采用厚高磁感硅鋼片(牌號35W250),其在磁場下鐵損此,疊片系數達,通過精密疊裝工藝(定位誤差<),確保磁導率在磁場快速變化時的穩定性(變化率<2%)。鐵芯窗口高度增加20%,達180mm,便于纏繞多...

2025-12-16 -

山東金屬互感器鐵芯供應商

山東金屬互感器鐵芯供應商新能源汽車互感器鐵芯的輕量化設計。采用超薄納米晶合金帶材(厚度),鐵芯材料卷繞成C型鐵芯,重量比傳統硅鋼片鐵芯減輕40%,體積縮小至30cm3以內。鐵芯與PCB板直接焊接(焊點直徑,抗拉強度≥5N),并且逐步減少連接件重量。材料選用鐵基納米晶(Fe...

2025-12-16 -

國產互感器車載傳感器鐵芯

國產互感器車載傳感器鐵芯傳感器鐵芯的絕緣電阻測試方法與標準。測試電壓采用 500V 直流,持續 1 分鐘后讀數,絕緣電阻需≥100MΩ,否則視為不合格。測試環境溫度 25℃±5℃,濕度 60%±10%,環境條件變化會影響測試結果,需進行溫度濕度補償。疊片式鐵芯需測試片間絕緣,施加...

2025-12-16 -

河北工業逆變器廠家

河北工業逆變器廠家逆變器鐵芯的在線監測系統可實時掌握運行狀態。在鐵芯內部植入微型溫度傳感器(精度±℃,響應時間≤1s)與振動傳感器(量程±5g,頻率10Hz-2000Hz),數據通過無線傳輸模塊(傳輸距離≤100m)發送至監控終端,實時顯示鐵芯溫度(超70℃報警)、...

2025-12-16 -

硅鋼納米晶車載傳感器鐵芯

硅鋼納米晶車載傳感器鐵芯車載傳感器鐵芯的維護性設計,正逐步成為汽車后市場的關注焦點。在機油壓力傳感器中,鐵芯采用可拆卸式結構設計,方便維修時速度更換。其材料具備自清潔特性,可防止油垢沉積影響磁路性能。安裝接口采用標準化螺紋設計,兼容不同車型平臺。通過遠程診斷系統,可實時監...

2025-12-16 -

甘肅金屬互感器鐵芯均價

甘肅金屬互感器鐵芯均價高原風電用變壓器鐵芯的低氣壓適應設計很重要。針對海拔4000米以上的低氣壓環境(大氣壓力約60kPa),鐵芯絕緣距離比平原設計增加30%,具體為:鐵芯柱與線圈間距離≥80mm,鐵軛與線圈端距≥65mm,降低電暈放電。硅鋼片表面涂覆耐電暈絕緣漆,厚度...

2025-12-16 -

湖南車載變壓器鐵芯銷售

湖南車載變壓器鐵芯銷售互感器鐵芯是互感器中的重點部件,其主要功能是通過磁路的設計實現電流或電壓的轉換。鐵芯通常由硅鋼片疊壓而成,這種材料因其良好的磁導率和較低的損耗特性而被普遍使用。在設計過程中,工程師需要綜合考慮鐵芯的形狀、尺寸和疊壓方式,以確保其在工作頻率下的磁性能...

2025-12-16 -

環型變壓器車載傳感器鐵芯

環型變壓器車載傳感器鐵芯車載傳感器鐵芯在汽車電子系統中扮演著重要角色,其材料選擇和設計直接影響到傳感器的性能。常見的鐵芯材料包括硅鋼、鐵氧體和納米晶合金等。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于車載電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用...

2025-12-16 -

四川環形逆變器生產企業

四川環形逆變器生產企業光伏微型逆變器鐵芯的小型化與效果性需求,推動軟磁復合材料的應用。采用鐵基軟磁復合材料(鐵粉粒度50μm-80μm,環氧樹脂粘結劑含量3%),通過模壓成型工藝制備鐵芯,壓制壓力800MPa,成型溫度180℃,保溫10分鐘,鐵芯密度達3,磁導率900-...

2025-12-16