-

旋轉滾珠絲桿精度

旋轉滾珠絲桿精度3C 產品制造向小型化、精密化發展,對機床精度提出了更高要求。微型精密機床滾珠絲桿針對 3C 制造特點進行優化設計,絲桿直徑可達 8mm,導程 1mm,實現了微小位移的精確控制。其采用超精密研磨工藝,螺距誤差控制在 ±0.0005mm 以內,定位精度達到 ±0.001mm,能夠滿足手機芯片封裝、微型的攝像頭模組組裝等工序的高精度需求。在結構上,采用緊湊型螺母設計,減小了安裝空間;同時,配備高精度預緊機構,消除軸向間隙,確保重復定位精度≤±0.0005mm。在 3C 產品自動化生產線上,微型精密機床滾珠絲桿使設備的生產效率提高了 25%,產品不良率降低至 0.5% 以下,成為 3C 制造領域不可...

-

玻璃機械滾珠絲桿螺母

玻璃機械滾珠絲桿螺母在機床加工過程中,外界振動和切削力引起的振動會影響滾珠絲桿的運行精度和穩定性。機床滾珠絲桿的抗震設計通過多種措施來提高其抗震性能。首先,優化絲桿的結構設計,增加絲桿的剛性,如采用加粗絲桿直徑、增加支撐軸承數量等方式;同時,合理設計螺母的結構,增強其與絲桿的配合剛度。其次,在絲桿和機床床身之間采用減震裝置,如橡膠減震墊、彈簧減震器等,吸收和隔離外界振動。此外,還通過改進潤滑系統,降低滾珠與滾道之間的摩擦振動。經實際測試,采用抗震設計的機床滾珠絲桿,在受到外界振動干擾時,其振動幅值降低了 50% 以上,加工穩定性得到顯著提高,表面粗糙度 Ra 值降低了 30%,有效提升了零件的加工質量,適用于對加...

-

廣東微型滾珠絲桿代理商

廣東微型滾珠絲桿代理商臺寶艾滾珠絲桿在加工過程中進行高精度動平衡處理,殘余不平衡量≤5g?mm/kg,配合絲桿支撐座的阻尼設計,將機械運轉時的振動加速度控制在 5m/s2 以內。在半導體曝光機的精密平臺中,絲桿與直線電機的組合驅動實現 0.1μm 級的微位移控制,通過有限元分析優化絲桿支撐跨距,使一階臨界轉速避開工作轉速 ±20%,避免共振影響。動態響應測試顯示,絲桿在 1000mm/s2 加速度下的定位超調量≤5μm,調整時間≤50ms,滿足機械高速啟停時的平穩性要求。滾珠絲桿在印刷機械的紙張輸送系統中不可或缺。廣東微型滾珠絲桿代理商長使用壽命的保障因素:臺寶艾傳動科技有限公司的滾珠絲桿擁有較長的使用壽命。從材料...

-

東莞精密滾珠絲桿價格

東莞精密滾珠絲桿價格磁懸浮支承機床滾珠絲桿:消除機械接觸為徹底解決滾珠絲桿的磨損問題,磁懸浮支承機床滾珠絲桿利用電磁力將絲桿懸浮,實現無接觸傳動。其采用五自由度磁軸承系統,通過位移傳感器實時反饋絲桿位置,控制精度達 ±0.0005mm。在超精密鏡面磨削機床中,該絲桿消除了機械摩擦產生的振動與熱量,表面粗糙度 Ra 值可穩定控制在 0.02μm 以下,達到光學鏡面加工標準。同時,無磨損特性使其理論壽命無限延長,明顯降低了部分機床的長期維護成本。臺寶艾滾珠絲桿,C5 級精度,雙螺母預緊,適用于半導體設備納米級定位。東莞精密滾珠絲桿價格在五軸聯動加工中心等設備加工復雜曲面零件時,對各軸之間的運動協調性和精度要求極高。多...

-

佛山進口滾珠絲桿價格

佛山進口滾珠絲桿價格臺寶艾為半導體與機械行業客戶提供定制化滾珠絲桿解決方案。針對半導體光刻機的超精密需求,可設計螺距誤差≤5μm/300mm 的超精密絲桿,配合激光干涉儀在線校準,實現 ±1μm 的定位精度;對于機械行業的超高速場景(線速度>200mm/s),采用中空絲桿設計(減輕重量 20%),配合陶瓷滾珠(Si?N?)降低離心力,極限轉速提升至 6000rpm。定制化過程中,工程師通過 ANSYS 有限元分析優化絲桿的應力分布,如在大型機械的龍門結構中增加加強筋設計,使絲桿的固有頻率避開驅動頻率 ±15%,避免機械共振。變截面輪廓機床滾珠絲桿,優化受力分布,提高承載能力與疲勞壽命。佛山進口滾珠絲桿價格在機床加...

-

佛山陶瓷機械滾珠絲桿副

佛山陶瓷機械滾珠絲桿副針對半導體與機械行業的能效優化,臺寶艾滾珠絲桿通過摩擦學設計降低能量損耗。滾珠與滾道的表面粗糙度優化至 Ra≤0.05μm,配合低粘度潤滑劑(40℃運動粘度 15mm2/s),使摩擦系數在高速運轉時穩定在 0.005-0.01。在半導體晶圓搬運機械臂中,這種設計可將絲桿功耗占比降至整機的 8% 以下,較傳統梯形絲杠提升能效 40%。通過摩擦磨損試驗機測試(載荷 1000N,轉速 3000rpm,持續 500 小時),絲桿的磨損量≤8μm,表面無明顯劃痕,證明其在長期運行中的低摩擦特性,契合行業節能降耗趨勢。金屬波紋管密封,臺寶艾滾珠絲桿泄漏率≤1×10??Pa?m3/s,保障真空環境。佛山陶瓷...

-

浙江機床滾珠絲桿代理商

浙江機床滾珠絲桿代理商自適應預緊力機床滾珠絲桿:動態優化傳動性能不同加工工況對絲桿預緊力需求不同,而傳統固定預緊方式難以兼顧效率與精度。自適應預緊力機床滾珠絲桿內置壓力傳感器與電動預緊螺母,通過 PLC 控制系統實時監測負載變化。當機床進行粗加工時,系統自動降低預緊力,減少摩擦阻力,提高進給速度;精加工時則增大預緊力,保證定位精度。在汽車發動機缸體加工中,該絲桿使粗精加工效率綜合提升 20%,同時滿足了缸孔 ±0.01mm 的尺寸公差要求。紡織機械的經軸傳動系統會用到滾珠絲桿來調節張力。浙江機床滾珠絲桿代理商在五軸聯動加工中心等設備加工復雜曲面零件時,對各軸之間的運動協調性和精度要求極高。多軸聯動專用機床滾珠絲桿針...

-

中國臺灣直線滾珠絲桿報價

中國臺灣直線滾珠絲桿報價在南極、北極等極端低溫環境下,普通機床滾珠絲桿會因潤滑油凝固、材料脆化而失效,難以滿足科考設備的加工需求。極端低溫環境專用機床滾珠絲桿針對這一難題,在材料和結構上進行了雙重創新。絲桿采用特殊鎳基合金制造,經過深冷處理后,在 - 60℃的環境中仍能保持良好的韌性和強度,沖擊韌性較常溫狀態提升 200% 。螺母與滾珠則選用聚四氟乙烯(PTFE)復合材料,其摩擦系數在低溫下為 0.05,且具備自潤滑特性,無需傳統潤滑油即可正常工作。此外,該絲桿采用密封式結構設計,內部填充惰性氣體,有效隔絕外界低溫和濕氣的影響。在極地科考站的小型加工車間中,此類機床滾珠絲桿成功應用于金屬零部件的應急加工,即使在 - ...

-

東莞微小型滾珠絲桿副

東莞微小型滾珠絲桿副臺寶艾滾珠絲桿的高速性能經過嚴格的動力學驗證,對于導程 10mm 的 SFV 系列絲桿,極限轉速可達 5000rpm,此時 dmn 值(絲桿直徑 × 轉速 / 1000)達 3×10?mm?rpm,超過行業平均水平 15%。通過高速試驗機測試(轉速從 0 升至額定轉速,升溫速率≤1℃/min),絲桿在極限轉速下的溫升≤25℃,振動加速度≤3m/s2,確保機械系統在高速運轉時的穩定性。在機械動力學分析中,采用傳遞矩陣法計算絲桿 - 工作臺系統的臨界轉速,通過優化支撐方式與預緊力,使一階臨界轉速避開工作轉速 ±15%,避免共振導致的精度損失。機床滾珠絲桿運用激光淬火工藝,表面硬度達 HRC62,耐...

-

江蘇醫療機械滾珠絲桿價格

江蘇醫療機械滾珠絲桿價格臺寶艾為客戶提供標準化的滾珠絲桿安裝指南,確保半導體與機械設備的裝配精度。安裝前需測量導軌與絲桿的平行度(≤0.02mm/100mm),采用溫差法安裝軸承座(加熱至 80℃),避免敲擊損傷絲桿螺紋。在半導體設備的真空腔室內安裝時,使用專業無塵工具(經過 ISO 14644-1 Class 5 級潔凈處理),裝配完成后進行氦質譜檢漏(泄漏率≤1×10??Pa?m3/s)。調試階段通過激光干涉儀(如 Renishaw XL-80)校準絲桿螺距誤差,補償后定位精度提升至 ±3μm/300mm,確保機械系統的運動精度達標。臺寶艾滾珠絲桿交叉耦合控制,多軸協同,提升機械運動一致性。江蘇醫療機械滾珠絲桿價...

-

廣東軋制滾珠絲桿一級代理

廣東軋制滾珠絲桿一級代理機床在加工過程中,負載情況往往復雜多變,傳統固定預緊的滾珠絲桿難以在不同負載下始終保持高精度。自適應預緊機床滾珠絲桿引入智能控制系統,通過內置的壓力傳感器實時監測螺母與絲桿之間的接觸壓力。當負載發生變化時,控制系統根據預設算法自動調整預緊力,確保滾珠絲桿在任何工況下都能保持較佳的配合狀態。在重型龍門銑床加工大型工件時,隨著切削深度和進給速度的變化,自適應預緊滾珠絲桿可將定位誤差控制在 ±0.005mm 以內,有效避免了因負載波動導致的精度下降問題,使機床加工精度穩定性提高了 30%,尤其適用于對加工精度要求極高的航空航天零部件制造。激光干涉儀校準,臺寶艾滾珠絲桿螺距誤差≤5μm/300mm,精...

-

上海機床滾珠絲桿選型

上海機床滾珠絲桿選型滾珠絲桿的高溫耐受性設計與機械熱處理應用在機械熱處理設備等高溫度環境中,臺寶艾滾珠絲桿展現出出色的耐高溫性能。絲桿軸體選用耐熱合金鋼,經過特殊的固溶時效處理,在 300℃高溫環境下仍能保持 HRC55 以上的硬度。螺母內部采用耐高溫潤滑脂(滴點達 350℃),配合散熱鰭片設計,將螺母工作溫度控制在 220℃以下。在真空熱處理爐的升降機構中,該絲桿連續工作 2000 小時后,螺距精度變化小于 ±10μm,保障設備穩定運行,滿足機械熱處理工藝的嚴苛要求。滾珠絲桿的螺母與絲桿之間裝有滾珠,能有效減少磨損。上海機床滾珠絲桿選型滾珠絲桿的基礎原理剖析:深圳市臺寶艾傳動科技有限公司的滾珠絲桿,其 原理是將...

-

中國臺灣鋰電設備滾珠絲桿選型

中國臺灣鋰電設備滾珠絲桿選型響應半導體與機械行業的環保要求,臺寶艾滾珠絲桿采用綠色制造工藝。熱處理工序使用真空淬火(無油煙排放),能耗較傳統鹽浴淬火降低 40%;包裝材料采用可降解塑料(降解率≥90%),減少白色污染。絲桿潤滑脂采用生物基合成油(如聚 α- 烯烴 PAO),廢棄后可自然降解,符合歐盟 REACH 法規(SVHC 清單物質≤0.1%)。在機械行業的節能評估中,該絲桿的摩擦功耗較傳統梯形絲杠降低 60% 以上,助力整機廠商滿足 ISO 14001 環境管理體系要求,推動行業綠色轉型。數控剪板機的刀片間隙調節系統依靠滾珠絲桿實現精確控制。中國臺灣鋰電設備滾珠絲桿選型長使用壽命的保障因素:臺寶艾傳動科技有限公司的...

-

東莞玻璃機械滾珠絲桿型號

東莞玻璃機械滾珠絲桿型號機床滾珠絲桿的模塊化設計理念,使絲桿的安裝、更換和維護更加便捷。將滾珠絲桿設計成標準化的模塊,包括絲桿本體、螺母、軸承座、潤滑系統等部件,各模塊之間采用統一的接口和安裝尺寸。在機床裝配過程中,只需將相應的模塊進行快速組裝即可,大幅度縮短了裝配時間。當絲桿出現故障時,也可以直接更換整個模塊,無需對機床進行復雜的調試和校準。此外,模塊化設計還便于對絲桿進行個性化定制,根據不同機床的需求,選擇不同規格和性能的模塊進行組合。在數控機床的生產和維護中,機床滾珠絲桿的模塊化設計使設備的裝配效率提高了 40%,維護時間縮短了 50%,降低了生產成本和維護難度,提高了企業的市場競爭力。滾珠絲桿的密封設計可防止...

-

廣州冷軋滾珠絲桿

廣州冷軋滾珠絲桿滾珠絲桿的抗腐蝕性能與半導體特殊環境應用:針對半導體濕制程設備(如清洗機、電鍍槽)的酸堿環境,臺寶艾滾珠絲桿采用特殊抗腐蝕解決方案。絲桿軸體表面經化學鍍鎳磷處理(鍍層厚度 10-15μm),耐酸堿性達 pH 2-12 范圍,在氫氟酸(HF)濃度 5% 的環境中腐蝕速率≤0.1mm / 年。螺母組件使用 PEEK 工程塑料(耐化學性優異),配合全氟橡膠 O 型圈,防止腐蝕性液體滲入絲桿副。某半導體晶圓清洗設備應用該方案后,絲桿壽命從 6 個月延長至 3 年,降低設備停機更換成本,提升產線稼動率納米級表面處理,臺寶艾滾珠絲桿實現 ±0.5μm 重復定位,適配高級半導體工藝。廣州冷軋滾珠絲桿針對半導...

-

深圳旋轉滾珠絲桿維修

深圳旋轉滾珠絲桿維修機床滾珠絲桿和直線電機各有優缺點,將兩者結合形成復合傳動系統,能夠實現優勢互補。在復合傳動系統中,直線電機負責實現機床的高速、大加速度運動,快速完成工件的粗加工和大范圍移動;而機床滾珠絲桿則用于實現高精度的定位和精加工。當需要進行高精度加工時,直線電機停止運動,由滾珠絲桿進行精確的微量進給,確保加工精度。通過合理的控制系統協調兩者的工作,使機床在具備高速性能的同時,又能保證高精度加工。在高速加工中心中應用該復合傳動系統,加工效率提高了 30%,加工精度達到 ±0.002mm,尤其適用于加工復雜形狀、高精度要求的零件,如模具、航空零部件等,為機床傳動技術的發展開辟了新的方向。滾珠絲桿副需要定期潤...

-

東莞直線滾珠絲桿維修

東莞直線滾珠絲桿維修質量管控與售后保障體系:臺寶艾傳動科技有限公司建立了嚴格的質量管控體系,從原材料采購、生產加工、裝配調試到成品檢驗,每個環節都進行嚴格把關。公司配備先進的檢測設備,對滾珠絲桿的各項性能指標進行精確檢測,確保產品質量符合高標準。在售后服務方面,公司擁有專業的售后團隊,為客戶提供 的技術支持和售后保障。無論客戶在使用過程中遇到任何問題,售后團隊都能迅速響應,提供有效的解決方案,包括產品維修、更換零部件、技術咨詢等,確保客戶的生產順利進行,為客戶解除后顧之憂。滾珠絲桿的防護套可避免絲桿受到外界機械損傷。東莞直線滾珠絲桿維修傳統機床滾珠絲桿的潤滑主要依靠人工定期加注潤滑油,存在潤滑不及時、不均勻等問題...

-

中國臺灣3C設備滾珠絲桿選型

中國臺灣3C設備滾珠絲桿選型臺寶艾滾珠絲桿采用多道密封結構設計,滿足半導體真空系統與機械防泄漏需求。主密封采用迷宮式密封與接觸式唇封組合,迷宮間隙控制在 0.1-0.3mm,配合真空油脂形成雙重屏障,泄漏率≤1×10??Pa?m3/s;輔助密封采用金屬波紋管(材質為不銹鋼),在半導體設備的真空腔室中,可承受 10??Pa 的高真空環境,同時補償絲桿熱膨脹導致的軸向位移(補償量 ±0.5mm)。密封系統的整體設計使滾珠絲桿在半導體鍍膜設備中維持穩定的真空度,避免工藝氣體泄漏影響薄膜沉積均勻性。柔性關節連接機床滾珠絲桿,補償機床熱變形誤差,維持加工精度穩定。中國臺灣3C設備滾珠絲桿選型長使用壽命的保障因素:臺寶艾傳動科技有限...

-

中國臺灣旋轉滾珠絲桿定制

中國臺灣旋轉滾珠絲桿定制機床在運行過程中,滾珠絲桿產生的噪聲不僅會影響工作環境,還可能反映出絲桿的運行狀態異常。為降低機床滾珠絲桿的運行噪聲,采用多種噪聲抑制技術。在結構設計方面,優化滾珠與滾道的接觸形狀,采用圓弧滾道設計,減少滾珠與滾道之間的沖擊和振動;同時,合理設計滾珠的排列方式和數量,避免滾珠之間的共振。在制造工藝上,提高絲桿和螺母的加工精度,降低表面粗糙度,使滾珠與滾道之間的配合更加緊密和平滑。此外,還在螺母內部設置彈性緩沖元件,吸收滾珠運動產生的振動能量。經實際測試,采用噪聲抑制技術的機床滾珠絲桿,運行噪聲可降低至 65dB 以下,相比傳統絲桿降低了 10 - 15dB,為操作人員創造了更加安靜、舒適的工作...

-

浙江研磨滾珠絲桿報價

浙江研磨滾珠絲桿報價臺寶艾為半導體與機械行業客戶提供定制化滾珠絲桿解決方案。針對半導體光刻機的超精密需求,可設計螺距誤差≤5μm/300mm 的超精密絲桿,配合激光干涉儀在線校準,實現 ±1μm 的定位精度;對于機械行業的超高速場景(線速度>200mm/s),采用中空絲桿設計(減輕重量 20%),配合陶瓷滾珠(Si?N?)降低離心力,極限轉速提升至 6000rpm。定制化過程中,工程師通過 ANSYS 有限元分析優化絲桿的應力分布,如在大型機械的龍門結構中增加加強筋設計,使絲桿的固有頻率避開驅動頻率 ±15%,避免機械共振。滾珠絲桿的防護套可避免絲桿受到外界機械損傷。浙江研磨滾珠絲桿報價為進一步提升機床加工精度,...

-

玻璃機械滾珠絲桿精度

玻璃機械滾珠絲桿精度滾珠絲桿的智能診斷模塊集成與機械預知維護:臺寶艾將智能診斷模塊集成到滾珠絲桿中,助力機械實現預知維護。模塊內置振動傳感器、溫度傳感器和應變片,實時采集絲桿運行數據。通過邊緣計算單元分析數據,當檢測到振動加速度異常增大、溫度驟升或應力超限等情況時,立即發出預警。在半導體晶圓劃片機中,智能診斷模塊提前 72 小時預警絲桿軸承磨損,使維護人員及時處理,避免因絲桿故障造成設備停機和晶圓報廢,降低維護成本 30% 以上。包裝機械的送料機構常采用滾珠絲桿實現穩定輸送。玻璃機械滾珠絲桿精度納米表面處理技術為機床滾珠絲桿的性能提升帶來了新的突破。通過納米涂層技術,在絲桿和螺母表面涂覆一層納米級厚度的耐磨涂層,...

-

中國臺灣自動化設備滾珠絲桿支撐座

中國臺灣自動化設備滾珠絲桿支撐座柔性連接機床滾珠絲桿:解決裝配同軸度難題機床裝配過程中,絲桿與電機的同軸度誤差會影響傳動精度與壽命。柔性連接機床滾珠絲桿采用波紋管式彈性聯軸器,可補償 ±0.1mm 的徑向偏差與 ±0.5° 的角度偏差,降低裝配難度。該聯軸器由高彈性不銹鋼制造,疲勞壽命達 10?次以上,且具有良好的減震性能。某數控機床制造商采用此技術后,裝配調試時間縮短 30%,設備出廠精度合格率從 85% 提升至 98%,同時減少了因同軸度不良導致的絲桿早期磨損問題。耐高溫合金鋼材質,臺寶艾滾珠絲桿在 300℃環境下仍保持高硬度與精度。中國臺灣自動化設備滾珠絲桿支撐座滾珠絲桿的智能診斷模塊集成與機械預知維護:臺寶艾將智能診...

-

珠海TBI滾珠絲桿報價

珠海TBI滾珠絲桿報價臺寶艾為客戶提供絲桿壽命預測工具,基于 L10 壽命理論與修正壽命模型(ISO 281:2014)。該模型考慮溫度系數(ft)、載荷系數(fa)、潤滑系數(fl)等修正因子,例如在半導體設備 25℃恒溫環境、額定載荷 30% 的工況下,ft=1.0,fa=1.2,fl=0.9,計算得 L10 壽命可達 80000 小時。通過加速壽命測試(ALT)驗證,在 2 倍額定載荷下運行 1000 小時,絲桿的磨損量≤5μm,證明模型的準確性。壽命預測為半導體設備的定期維護提供科學依據,將非計劃停機風險控制在 0.5% 以下。激光干涉儀校準,臺寶艾滾珠絲桿螺距誤差≤5μm/300mm,精度優良。珠海TBI...

-

江蘇微型滾珠絲桿傳動

江蘇微型滾珠絲桿傳動臺寶艾針對機械行業中高磨損工況,為滾珠絲桿開發復合強化涂層技術。通過氣相沉積(PVD)在絲桿表面交替沉積 TiAlN 與 CrN 涂層,形成多層納米結構,涂層硬度可達 3500HV,相比普通絲桿耐磨性提升 5 倍。在注塑機的模板開合機構中,傳統絲桿在頻繁往復運動下易出現滾道磨損,導致定位精度下降,而應用復合涂層的臺寶艾滾珠絲桿,在承受 10000 次 / 天的開合循環后,滾道表面磨損量仍小于 10μm,有效延長絲桿使用壽命至 5 年以上。同時,涂層具備優異的自潤滑性能,摩擦系數降低至 0.006,減少驅動電機能耗 18%,在降低維護成本的同時,助力機械實現節能增效。高精度滾珠絲桿在半導體制造設...

-

中國臺灣冷軋滾珠絲桿螺母

中國臺灣冷軋滾珠絲桿螺母滾珠絲桿的抗電磁干擾設計與特殊機械應用:在存在電磁干擾的半導體設備(如離子注入機、磁控濺射設備)中,臺寶艾滾珠絲桿采用抗干擾解決方案。絲桿軸體使用非磁性不銹鋼(如 AISI 316L,磁導率 μ≤1.05),避免磁場影響絲桿運轉;螺母內部的電子元件采用屏蔽設計,抗干擾等級達 EN 61000-6-3,可承受 10V/m 的射頻干擾。在機械行業的伺服驅動系統中,絲桿配合絕緣軸承(內圈鍍陶瓷層,絕緣電阻≥100MΩ),防止軸電流導致的滾珠點蝕,延長使用壽命至普通絲桿的 2 倍以上,保障設備長期可靠運行。自動化噴涂設備的噴頭移動機構常使用滾珠絲桿來控制軌跡。中國臺灣冷軋滾珠絲桿螺母傳統串聯式五軸機床...

-

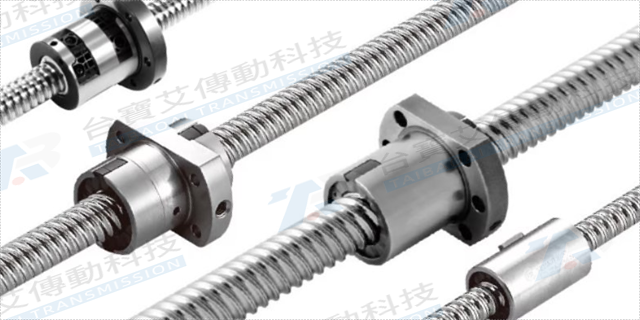

廣州直線滾珠絲桿選型

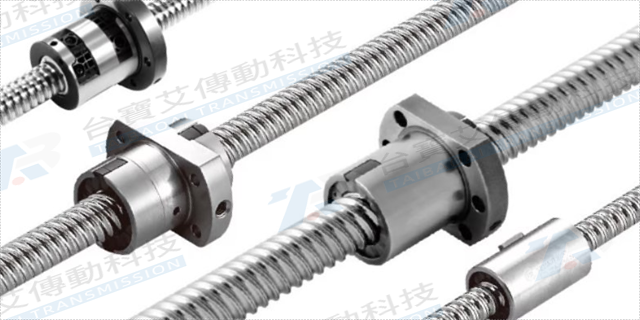

廣州直線滾珠絲桿選型高剛性結構設計解析:為滿足工業領域對設備高穩定性與高精度的需求,臺寶艾傳動科技的滾珠絲桿采用高剛性結構設計。通過對滾珠絲桿機構施加預壓,可使軸向間隙達到零甚至負值(負間隙),從而顯著提高其剛性。在材料選擇上,絲桿與螺母采用高強度合金鋼,并經過特殊的熱處理工藝,使其硬度達到 HRC58 - HRC62,具備出色的抗變形能力。在大型機床的進給系統中,高剛性的滾珠絲桿能有效抵抗切削力等外部載荷,確保加工過程中刀具與工件的相對位置穩定,保證加工精度。滾珠絲桿的潤滑方式包括油脂潤滑和油液潤滑。廣州直線滾珠絲桿選型在高速切削機床中,滾珠絲桿的高速運轉會產生大量熱量,普通鋼制滾珠易出現熱膨脹變形,影響傳動精...

-

廣東產業機械滾珠絲桿支撐座

廣東產業機械滾珠絲桿支撐座長使用壽命的保障因素:臺寶艾傳動科技有限公司的滾珠絲桿擁有較長的使用壽命。從材料方面來看,絲桿、螺母以及滾珠均選用質量材料,滾珠硬度達到 HRC62 - HRC66。并且,其采用滾動的相對運動方式,極大減少了部件間的磨損。在正常工作條件下,幾乎可在無明顯磨損狀態下長期運行。在汽車制造生產線的自動化搬運設備中,滾珠絲桿長期頻繁工作,得益于其長使用壽命,可減少設備的維護頻次與更換周期,降低企業的維護成本,提高生產的連續性與穩定性。自動化檢測設備的樣品移動平臺依賴滾珠絲桿實現精確定位。廣東產業機械滾珠絲桿支撐座滾珠絲桿的抗震設計與機械穩定性提升:臺寶艾滾珠絲桿針對機械運行中的震動問題,采用抗震結構設...

-

東莞直線滾珠絲桿報價

東莞直線滾珠絲桿報價滾珠絲桿的故障診斷與機械預防性維護:臺寶艾為滾珠絲桿提供專業的故障診斷方案,幫助半導體與機械用戶提前發現潛在問題。通過振動傳感器(采樣頻率 10kHz)監測絲桿運轉時的異常頻率,如滾珠磨損會產生 10-20kHz 的高頻噪聲,此時振動加速度幅值變化≥15% 時觸發預警。在機械加工設備中,定期進行絲桿螺母的間隙檢測(使用千分表,允許間隙≤0.01mm),當間隙超過 0.03mm 時需調整預緊力或更換組件。半導體設備則通過真空計監測絲桿運行時的出氣率變化,當出氣率突然升高≥20% 時,提示可能存在潤滑脂變質或材料損傷,需及時停機檢查。滾珠絲桿通過滾動摩擦代替滑動摩擦,顯著提高了傳動效率。東莞直線滾...

-

江蘇3C設備滾珠絲桿一級代理

江蘇3C設備滾珠絲桿一級代理滾珠絲桿的防塵防水設計與機械惡劣環境適應性:針對機械加工車間的粉塵、冷卻液飛濺等惡劣環境,臺寶艾滾珠絲桿配備完善的防護系統。絲桿外部包裹不銹鋼防塵罩,防護等級達 IP67,可有效阻擋直徑大于 5μm 的顆粒侵入。螺母兩端采用雙唇口密封結構,內層密封唇緊密貼合絲桿表面,防止冷卻液滲入;外層密封唇阻擋灰塵。在數控機床的切削加工中,該防護設計使絲桿在冷卻液持續噴射、金屬碎屑飛揚的環境下,仍能穩定運行 18 個月以上,大幅減少維護頻次。納米級表面處理,臺寶艾滾珠絲桿實現 ±0.5μm 重復定位,適配高級半導體工藝。江蘇3C設備滾珠絲桿一級代理滾珠絲桿的智能診斷模塊集成與機械預知維護:臺寶艾將智能診斷模...

-

產業機械滾珠絲桿總代理

產業機械滾珠絲桿總代理深圳市臺寶艾傳動科技有限公司的 TBI 滾珠絲桿采用雙螺母預緊結構,軸向間隙控制在 10μm 以內,滿足半導體光刻機晶圓平臺納米級定位精度要求。絲桿軸體采用高碳鉻軸承鋼(GCr15),經淬火回火處理后硬度達 HRC60-62,配合研磨級滾道(表面粗糙度 Ra≤0.1μm),在半導體薄膜沉積設備中實現重復定位精度 ±5μm。針對半導體行業潔凈需求,滾珠絲桿可選配全封閉防塵罩(材質為不銹鋼),并通過真空鍍膜工藝在螺母表面形成 DLC 類金剛石涂層,降低摩擦系數至 0.008-0.012,避免金屬碎屑污染晶圓制程環境。臺寶艾滾珠絲桿疲勞壽命超 1×10?次循環,確保機械長期可靠運行。產業機械滾珠絲桿...