-

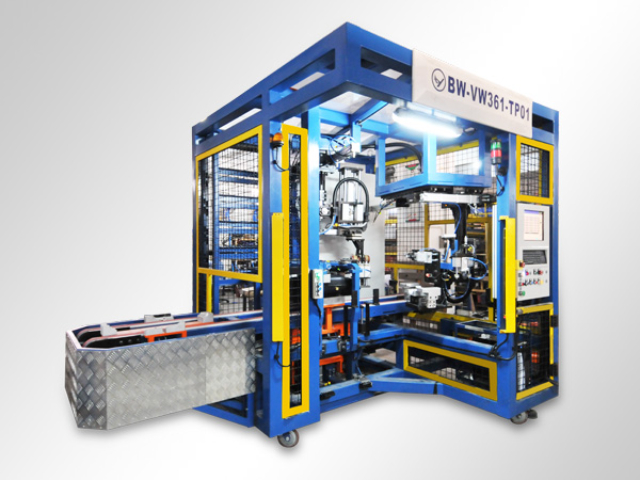

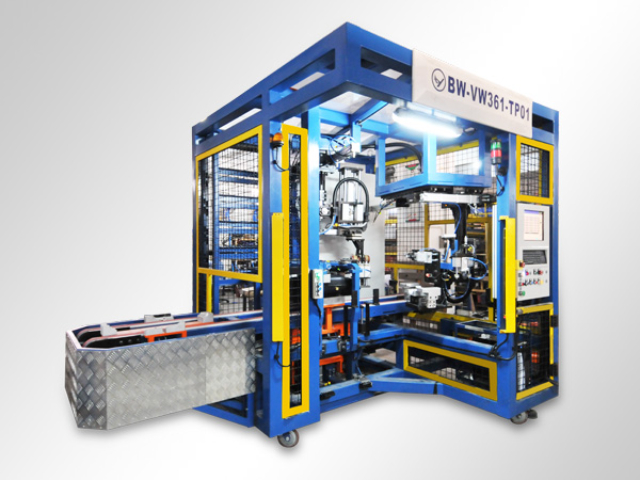

多版本焊接機生產廠家

多版本焊接機生產廠家遠望焊接機的三重安全防護系統(安全門 + 警示燈 + 安全光柵),嚴格遵循工業安全標準,為操作人員與設備運行提供多方位保障,適配高壓油箱油管生產線的安全管理需求。安全門采用全封閉鋼結構設計,配備機械聯鎖與電磁雙重鎖閉裝置:機械聯鎖確保安全門未關閉時設備無法啟動;電磁鎖在設備運行時將安全門牢牢鎖定,解鎖需通過操作面板授權,防止運行中誤開門;安全門觀察窗采用防彈玻璃(厚度 10mm),便于操作人員觀察加工狀態,同時抵御可能的工件飛濺。警示燈采用三色 LED 燈(紅、黃、綠),分別對應設備不同狀態:綠燈常亮表示設備待機;黃燈閃爍表示設備準備運行或出現預警(如物料不足);紅燈閃爍并伴隨蜂鳴表示設備故障...

2025-11-04 -

北京焊接機解決方案

北京焊接機解決方案遠望焊接機的機器人搭配 3D 視覺系統,實現焊接位置的自適應調節,有效補償工件來料偏差與工裝定位誤差,大幅提升焊接質量穩定性。該 3D 視覺系統由 2000 萬像素工業相機、激光輪廓傳感器與特定圖像處理軟件組成,安裝于機器人末端或設備固定工位:在焊接前,視覺系統對工件表面進行掃描(掃描時間≤0.5 秒),獲取焊接區域的三維坐標數據,與預設的標準模型對比,計算出位置偏差(如 X/Y 軸偏移、角度偏轉);隨后將偏差數據傳輸至機器人控制系統,機器人自動修正焊接軌跡,確保焊接頭始終對準焊縫中心,偏差補償范圍達 ±1mm。針對高壓油箱的復雜焊縫(如弧形焊縫、變截面焊縫),3D 視覺系統可實時跟蹤焊縫位置...

2025-11-04 -

佛山焊接機共同合作

佛山焊接機共同合作遠望焊接機的 3D 視覺系統,針對高壓油箱的復雜曲面焊縫(如弧形焊縫、變半徑焊縫)優化了路徑規劃算法,確保焊接軌跡準確跟隨焊縫。復雜曲面焊縫的傳統路徑規劃易出現軌跡偏移,遠望通過以下算法優化:一是曲面擬合,視覺系統掃描焊縫區域后,通過 B 樣條曲線擬合焊縫軌跡,確保軌跡平滑連續;二是動態跟隨,焊接過程中,視覺系統每 0.05 秒更新一次焊縫坐標,機器人根據更新后的坐標實時調整運動參數(速度、角度),避免因工件振動或變形導致的軌跡偏移;三是姿態優化,根據焊縫曲面的法向量調整機器人末端姿態(焊接頭角度),確保焊接頭始終與焊縫表面垂直,焊接角度偏差≤5°。針對高壓油箱的弧形焊縫(半徑 50mm,長度...

-

全自動焊接機制造

全自動焊接機制造遠望焊接機的 3D 視覺系統,針對高壓油管的彎曲接頭焊接需求,優化了空間坐標轉換算法,確保彎曲接頭的焊接精度。彎曲油管接頭的焊接難點是焊縫位于空間三維曲面上,傳統平面坐標算法易出現定位誤差,遠望通過以下算法優化:一是空間坐標校準,視覺系統通過標定板建立設備坐標系、工件坐標系與機器人坐標系的轉換關系,確保三維坐標轉換精度≤0.02mm;二是曲面投影,將彎曲接頭的焊縫投影至三維坐標系中,生成機器人可識別的空間軌跡;三是動態補償,焊接過程中實時監測彎曲接頭的微小變形,通過坐標轉換算法補償變形量,確保焊接軌跡準確。針對彎曲角度 90°、半徑 30mm 的高壓油管接頭,優化后的 3D 視覺系統使焊接軌跡...

2025-11-02 -

綠色環保焊接機歡迎選購

綠色環保焊接機歡迎選購遠望焊接機的定制化服務能力,可深度匹配不同客戶的生產線與產品規格需求,打破傳統標準化設備的應用局限。定制化覆蓋設備結構、加工參數、功能模塊三大維度:結構定制方面,可根據客戶車間布局調整設備占地面積(可壓縮至 15㎡)、上下料方向(左進右出 / 前進后出),針對高位生產線設計升降式工作臺,適配 AGV 自動上料;加工參數定制則圍繞客戶產品特性展開,如為某新能源車企定制的高壓油箱焊接機,可根據油箱材質(鋁合金 6061)調整打孔轉速(3000-6000rpm)、焊接電流(80-120A),針對特殊孔位布局(如多組斜孔)優化機器人運動路徑;功能模塊定制支持按需增減工藝單元,如為注重防銹的客戶增加自動...

2025-11-02 -

中山大型焊接機

中山大型焊接機遠望焊接機的旋轉磨擦焊接工藝,針對不同材質組合的高壓油箱油管接頭(如鋁合金 - 不銹鋼、銅 - 鋁合金)優化了工藝參數,實現異種材質的可靠連接。異種材質焊接的關鍵挑戰是熱膨脹系數差異導致的焊接應力與脆性相生成,遠望通過以下技術優化應對:一是分段加壓,焊接初期采用低壓力(5-10kN)促進摩擦熱生成與界面氧化層破碎,焊接后期采用高壓力(15-30kN)促進晶粒細化與接頭致密化;二是控制摩擦時間,根據材質組合調整摩擦時間(3-8 秒),避免過長時間導致的脆性相過多生成;三是焊后緩冷,焊接完成后通過惰性氣體保護緩冷(冷卻速度 5-10℃/s),減少焊接應力。以鋁合金 6061 與不銹鋼 304 的焊...

2025-11-02 -

穩定焊接機工藝

穩定焊接機工藝遠望焊接機的鉚接鑲套工藝,針對高壓油管的薄壁特性(壁厚<2mm)優化了壓入與鉚壓參數,避免薄壁變形。薄壁油管的鉚接鑲套易出現孔位變形、管壁凹陷等問題,遠望通過以下技術優化:一是采用柔性壓入,壓入過程中采用伺服電機控制壓入速度(2-5mm/s),同時實時監測壓入力,當力值超過預設閾值(如 5kN)時自動減速,避免管壁受力過大變形;二是局部加強,在鉚接區域的油管外部設置支撐工裝,支撐力 30-50N,防止鉚壓時管壁凹陷;三是優化鉚壓參數,采用小鉚壓深度(0.3-0.5mm)與多鉚壓點(6 點),分散鉚壓力,減少局部應力。針對壁厚 1.5mm、管徑 20mm 的高壓油管,優化后的鉚接鑲套工藝可實現孔...

2025-11-02 -

多版本焊接機

多版本焊接機遠望油箱打孔焊接機針對高壓油箱的孔位加工與周邊焊接一體化需求設計,解決傳統分設備加工導致的定位誤差問題,提升孔位與焊縫的同軸度。該設備的打孔機構采用伺服電機驅動滾珠絲杠,打孔精度達 ±0.03mm,可加工孔徑 5-30mm、孔深 3-15mm 的盲孔或通孔,孔位間距偏差≤0.05mm,滿足高壓油箱接口、傳感器安裝孔等精密孔位需求;焊接機構與打孔機構共享同一定位基準,打孔完成后無需重新定位,機器人直接引導焊接頭對孔位周邊進行環縫焊接,焊縫寬度 2-5mm 可調,熔深控制在 0.8-1.5mm,確保孔位與焊縫的同軸度≤0.05mm,避免傳統分設備加工(打孔后轉運焊接)導致的同軸度偏差(通常≥0.1...

2025-11-01 -

全自動焊接機優勢

全自動焊接機優勢遠望機器人柔性焊接機的多工序集成能力,使其可同時完成高壓油箱油管的打孔、焊接、鉚接、涂油等工序,無需人工干預,實現全自動化生產。該設備搭載 2-4 臺六軸工業機器人,每臺機器人通過末端快換裝置可切換不同工具(打孔刀具、焊接頭、鉚接壓頭、涂油噴嘴),工具切換時間≤10 秒;機器人之間通過工業以太網實現協同控制,如機器人 A 完成打孔后,機器人 B 立即跟進焊接,機器人 C 同步準備鉚接鑲套,工序銜接時間≤2 秒。設備配備智能調度系統,可根據生產訂單自動分配機器人任務:當生產高壓油箱時,機器人 1 負責打孔,機器人 2 負責焊接,機器人 3 負責鉚接,機器人 4 負責涂油;當生產高壓油管時,自動調...

2025-11-01 -

國產焊接機應用范圍

國產焊接機應用范圍遠望焊接機的自動涂油工藝,為高壓油箱油管提供 post-processing 防銹保護,確保工件在倉儲與運輸過程中免受腐蝕,同時不影響后續裝配質量。涂油工藝集成于設備末端工位,采用精密噴涂或浸涂方式,涂油介質為環保型防銹油(符合 ROHS 標準),涂層厚度通過流量控制器精確控制(5-15μm 可調),確保涂層均勻無堆積、無漏涂。在噴涂方式中,設備搭載多組霧化噴嘴,根據工件形狀(如油箱外壁、油管外表面)調整噴嘴角度與噴涂壓力(0.2-0.5MPa),實現 360° 無死角涂油;在浸涂方式中,設備配備恒溫涂油槽(油溫控制在 40-50℃,提升防銹油流動性),工件通過機器人抓取浸入油槽,浸油時間(3...

2025-11-01 -

新款焊接機源頭廠家

新款焊接機源頭廠家遠望焊接機的鉚接鑲套工藝,針對高壓油箱的大直徑孔位(孔徑>20mm)優化了鑲套結構與壓入工藝,確保大直徑鑲套的連接強度。大直徑鑲套的主要挑戰是壓入時易出現偏心、鑲套變形,遠望通過以下技術優化:一是采用分段式鑲套,鑲套分為上下兩段,先壓入下段(過盈量 0.02-0.03mm),再壓入上段(過盈量 0.01-0.02mm),減少壓入阻力與偏心風險;二是導向壓入,在壓入工裝中設置導向套,確保鑲套壓入過程中同軸度≤0.03mm;三是多段鉚壓,采用 6-8 點鉚壓,且鉚壓點沿圓周均勻分布,確保鑲套與孔壁緊密貼合。針對孔徑 25mm 的高壓油箱孔位,優化后的鉚接鑲套工藝使鑲套偏心量≤0.02mm,接頭抗扭...

2025-10-31 -

國產焊接機訂做價格

國產焊接機訂做價格遠望油箱油管一體化焊接機整合油箱與油管的加工功能,實現 “油箱孔位加工 - 油管裁剪 - 油管與油箱對接焊接” 連續作業,大幅縮短生產線長度與工序轉運時間。該設備采用雙工位布局:工位一完成油箱打孔與初步焊接,工位二完成油管裁剪、打孔與油箱 - 油管對接焊接,兩個工位通過輸送帶聯動,工件轉運時間≤3 秒。在油箱加工環節,設備實現孔位精度 ±0.03mm;在油管加工環節,采用伺服裁剪機構,油管長度誤差≤0.5mm,打孔精度 ±0.05mm;在對接焊接環節,機器人搭載雙焊接頭(油箱側與油管側同時焊接),焊接時間縮短至 15 秒,接頭同軸度≤0.05mm,確保高壓流體輸送無阻力。針對某車企的高壓燃油管...

2025-10-31 -

超聲波焊接機推薦廠家

超聲波焊接機推薦廠家遠望焊接機的鉚接鑲套工藝,針對高壓油箱油管接頭的抗疲勞需求設計,通過機械鎖合與冶金結合的雙重作用,提升接頭在高壓與振動工況下的穩定性。該工藝的關鍵步驟包括:首先,通過沖孔工藝在工件預設位置加工準確孔位(孔徑偏差 ±0.02mm);隨后,將金屬鑲套(材質通常為黃銅 H62 或其他合金)以 0.02-0.05mm 的過盈量壓入孔位,壓入過程采用伺服壓力控制(壓力 10-30kN 可調),壓入速度 5-10mm/s,確保鑲套與孔壁緊密貼合無間隙;再之后通過徑向鉚壓模具對鑲套與工件本體進行 3-6 點均勻鉚壓,鉚壓深度 0.3-0.8mm 可調,形成機械鎖合結構,防止鑲套松動。針對高壓油箱的振動工況(...

2025-10-31 -

焊接機

焊接機遠望焊接機的鉚接鑲套工藝,針對高壓油管的薄壁特性(壁厚<2mm)優化了壓入與鉚壓參數,避免薄壁變形。薄壁油管的鉚接鑲套易出現孔位變形、管壁凹陷等問題,遠望通過以下技術優化:一是采用柔性壓入,壓入過程中采用伺服電機控制壓入速度(2-5mm/s),同時實時監測壓入力,當力值超過預設閾值(如 5kN)時自動減速,避免管壁受力過大變形;二是局部加強,在鉚接區域的油管外部設置支撐工裝,支撐力 30-50N,防止鉚壓時管壁凹陷;三是優化鉚壓參數,采用小鉚壓深度(0.3-0.5mm)與多鉚壓點(6 點),分散鉚壓力,減少局部應力。針對壁厚 1.5mm、管徑 20mm 的高壓油管,優化后的鉚接鑲套工藝可實現孔...

-

東莞直銷焊接機

東莞直銷焊接機遠望焊接機的旋轉磨擦焊接工藝,專為高壓油箱油管中易燃易爆環境下的焊接需求設計,具備無火花、無污染、焊接強度高的優勢。該工藝通過兩個工件的相對高速旋轉(轉速 1000-3000rpm)產生摩擦熱,使接觸面達到塑性狀態后施加軸向壓力(10-30kN),完成固態焊接,整個過程無電弧、無煙塵,避免了傳統電弧焊接可能引發的燃爆風險,尤其適配氫燃料電池汽車高壓油箱(氫氣易燃易爆)的焊接場景。從焊接質量來看,旋轉磨擦焊接的接頭為固態連接,晶粒細化均勻,無氣孔、夾渣等缺陷,接頭抗拉強度可達母材的 95% 以上,沖擊韌性優于電弧焊接;從加工效率來看,針對直徑 30mm 的油管接頭,旋轉磨擦焊接時間只需 5-8 ...

-

小型焊接機

小型焊接機遠望焊接機的鉚接鑲套工藝,針對高壓油箱的大直徑孔位(孔徑>20mm)優化了鑲套結構與壓入工藝,確保大直徑鑲套的連接強度。大直徑鑲套的主要挑戰是壓入時易出現偏心、鑲套變形,遠望通過以下技術優化:一是采用分段式鑲套,鑲套分為上下兩段,先壓入下段(過盈量 0.02-0.03mm),再壓入上段(過盈量 0.01-0.02mm),減少壓入阻力與偏心風險;二是導向壓入,在壓入工裝中設置導向套,確保鑲套壓入過程中同軸度≤0.03mm;三是多段鉚壓,采用 6-8 點鉚壓,且鉚壓點沿圓周均勻分布,確保鑲套與孔壁緊密貼合。針對孔徑 25mm 的高壓油箱孔位,優化后的鉚接鑲套工藝使鑲套偏心量≤0.02mm,接頭抗扭...

-

多功能焊接機訂做價格

多功能焊接機訂做價格遠望焊接機的 3D 視覺系統,針對高壓油箱的復雜曲面焊縫(如弧形焊縫、變半徑焊縫)優化了路徑規劃算法,確保焊接軌跡準確跟隨焊縫。復雜曲面焊縫的傳統路徑規劃易出現軌跡偏移,遠望通過以下算法優化:一是曲面擬合,視覺系統掃描焊縫區域后,通過 B 樣條曲線擬合焊縫軌跡,確保軌跡平滑連續;二是動態跟隨,焊接過程中,視覺系統每 0.05 秒更新一次焊縫坐標,機器人根據更新后的坐標實時調整運動參數(速度、角度),避免因工件振動或變形導致的軌跡偏移;三是姿態優化,根據焊縫曲面的法向量調整機器人末端姿態(焊接頭角度),確保焊接頭始終與焊縫表面垂直,焊接角度偏差≤5°。針對高壓油箱的弧形焊縫(半徑 50mm,長度...

-

國產焊接機報價

國產焊接機報價遠望焊接機的鉚接鑲套工藝,針對高壓油箱油管接頭的抗疲勞需求設計,通過機械鎖合與冶金結合的雙重作用,提升接頭在高壓與振動工況下的穩定性。該工藝的關鍵步驟包括:首先,通過沖孔工藝在工件預設位置加工準確孔位(孔徑偏差 ±0.02mm);隨后,將金屬鑲套(材質通常為黃銅 H62 或其他合金)以 0.02-0.05mm 的過盈量壓入孔位,壓入過程采用伺服壓力控制(壓力 10-30kN 可調),壓入速度 5-10mm/s,確保鑲套與孔壁緊密貼合無間隙;再之后通過徑向鉚壓模具對鑲套與工件本體進行 3-6 點均勻鉚壓,鉚壓深度 0.3-0.8mm 可調,形成機械鎖合結構,防止鑲套松動。針對高壓油箱的振動工況(...

2025-10-30 -

東莞綠色環保焊接機工藝

東莞綠色環保焊接機工藝遠望焊接機的致密焊接工藝,針對高壓油管的薄壁焊縫(壁厚<1.5mm)優化了脈沖焊接技術,避免薄壁過熱變形。薄壁焊接的傳統連續電流焊接易導致過熱變形,遠望采用脈沖焊接:焊接電流以脈沖形式輸出(峰值電流 80-120A,基值電流 20-40A),峰值電流時間 0.1-0.5 秒可調,基值電流時間 0.2-1 秒可調,通過控制熱輸入量減少熱影響區(熱影響區寬度≤1mm);同時,采用短弧焊接(弧長 1-2mm),減少電弧熱量對薄壁的影響。針對壁厚 1mm、管徑 15mm 的高壓油管焊縫,優化后的脈沖焊接工藝使油管變形量≤0.1mm,焊縫抗拉強度達母材的 85% 以上,焊縫氣密性檢測泄漏率≤0.01Pa...

2025-10-29