-

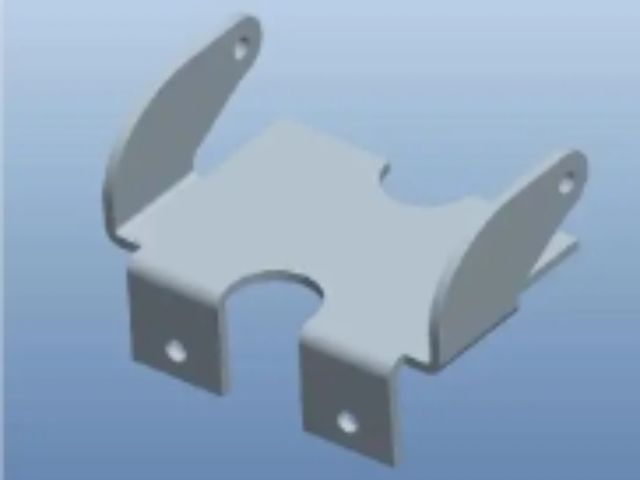

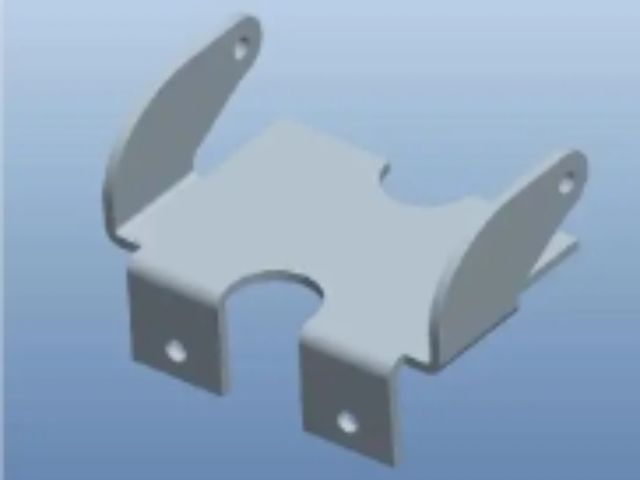

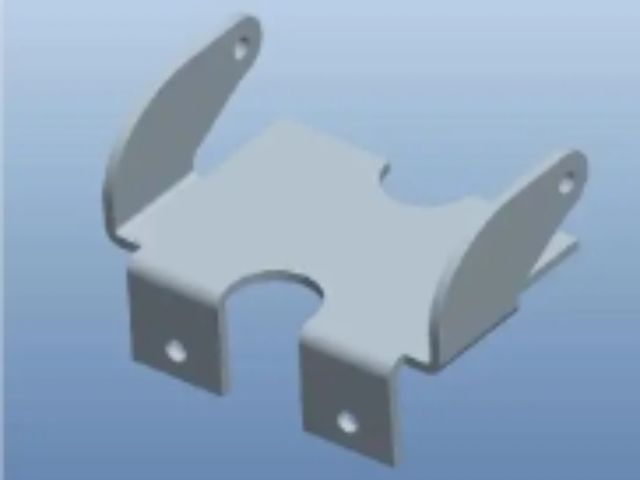

寶山區特種成型打彎

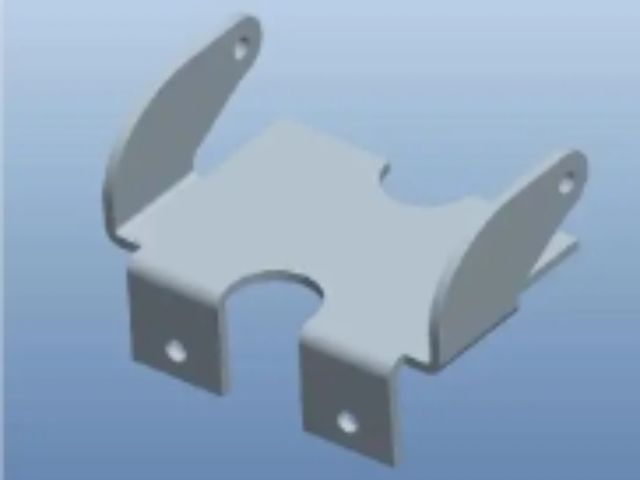

寶山區特種成型打彎汽車零部件成型打彎的工藝特點汽車零部件的成型打彎需滿足輕量化、**度與精密裝配的多重要求,工藝特點呈現精細化與專業化。車門防撞梁采用 “冷彎成型 + 淬火” 工藝,將高強度鋼帶彎曲成 U 型或帽型截面,彎曲角度誤差需控制在 ±0.3°,確保與車門框架的貼合度;...

2025-12-15 -

浙江制造成型打彎

浙江制造成型打彎高度調整1、由于數控沖床的閉合高度有差異,為了防止出現意外,模具出廠時處在**短狀態。2、首先松開打擊頭螺母的鎖緊螺釘;3、轉動打擊頭螺母進行調整,用卡尺測量粗略高度,再微調;4、反復調整到合適高度為止,***擰緊鎖緊螺釘,直至鎖緊螺母即可。[1]型模污垢彈性...

2025-12-15 -

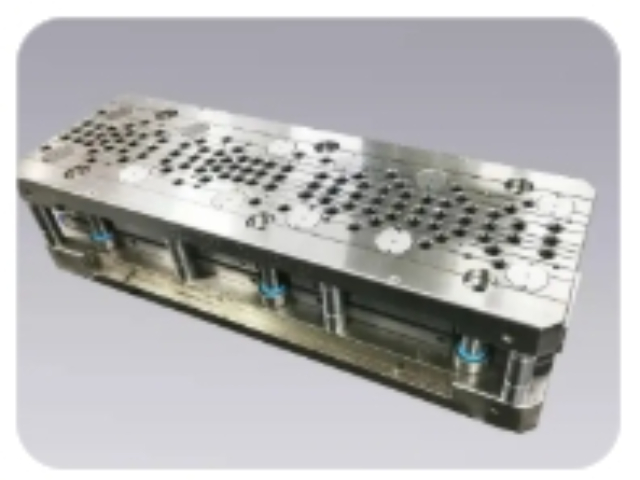

購買成型打彎代加工

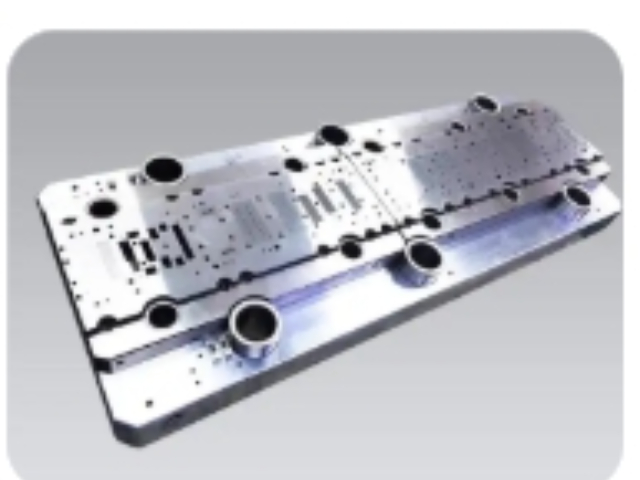

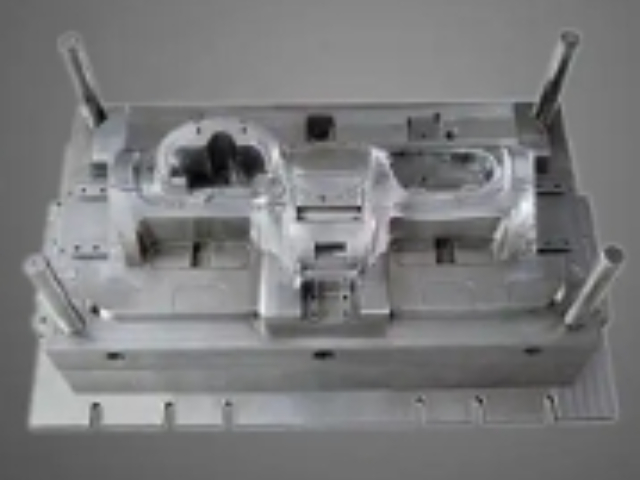

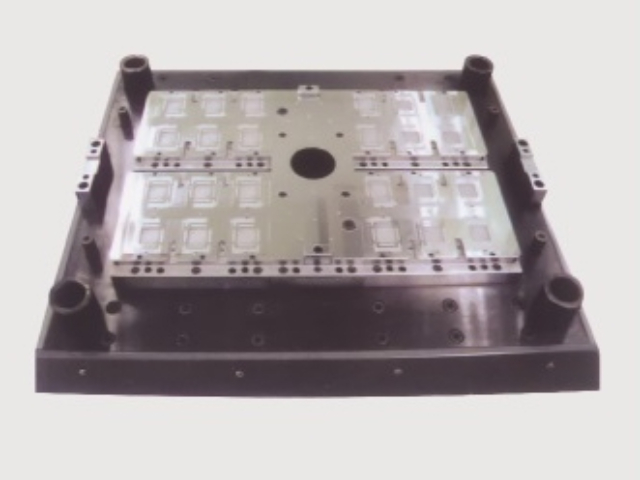

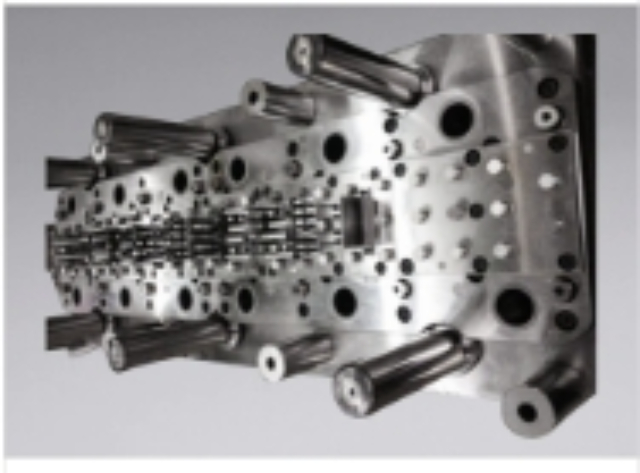

購買成型打彎代加工兩板模的優點包括其結構的簡潔性、形式的多樣性以及維護的便捷性。在澆口形式上,兩板模提供了多種選擇,如直接進膠、邊緣澆口、潛伏式澆口、牛角式澆口等。然而,值得注意的是,除了潛伏式和牛角式澆口外,其他類型的澆口在兩板模中通常需要后續的加工步驟來去除。三板模,一種在...

2025-12-15 -

江西自制半導體模具

江西自制半導體模具半導體模具的未來技術方向半導體模具的未來技術正朝著 “原子級制造” 和 “智能自適應” 方向發展。原子層制造(ALM)技術有望實現 0.1nm 級的精度控制,為埃米級(1 埃 = 0.1 納米)制程模具奠定基礎。智能自適應模具將集成更多傳感器與執行器,可實時調...

2025-12-15 -

江西哪些成型打彎

江西哪些成型打彎塑料成型打彎:溫度與時間的精密博弈塑料材料的成型打彎與金屬有本質區別,它依賴 “熱軟化 - 定型” 的過程,溫度與時間的控制直接決定成型質量。不同塑料的熱彎參數差異***:PVC 材料的軟化溫度為 80-100℃,加熱時間通常為 3-5 分鐘;而 ABS 塑料...

2025-12-15 -

新吳區微型半導體模具

新吳區微型半導體模具半導體模具材料的性能升級路徑半導體模具材料正沿著 “**度 - 高耐磨 - 低膨脹” 的路徑持續升級。針對高溫封裝模具,新型粉末冶金高速鋼(如 ASP-60)經 1180℃真空淬火后,硬度可達 HRC67,耐磨性是傳統 Cr12MoV 鋼的 3 倍,在 150...

2025-12-15 -

山東半導體模具工藝

山東半導體模具工藝半導體模具的多物理場仿真技術半導體模具的多物理場仿真已實現 “力 - 熱 - 流 - 電” 耦合分析。在注塑仿真中,同時考慮熔膠流動(流場)、模具溫度變化(熱場)和型腔受力(力場),可精確預測封裝件的翹曲量 —— 某案例通過耦合仿真將翹曲預測誤差從 15% 降...

2025-12-14 -

江西加工成型打彎

江西加工成型打彎依據實物的形狀和結構按比例制成的模具,用壓制或澆灌的方法使材料成為一定形狀的工具,一般用于塑料加工。將預先制成的塑料片材四周緊壓在模具周邊上,加熱使其軟化,然后在緊靠模具的一面抽真空,或在反面充壓縮空氣,讓塑料片材緊貼在模具上;冷卻定型后就得到了制品。將塑料原...

2025-12-14 -

江西國內成型打彎

江西國內成型打彎中空制品吹塑成型模把擠出或注塑出來的尚處于塑化狀態的管狀坯料,趁熱放入模具成型腔內,立即在坯料中心通入壓縮空氣,使管坯膨脹并緊貼在模具型腔壁上,冷卻硬化后就成了中空制品。這種成型方法所用的模具就是中空制品吹塑成型模具。5、真空或壓縮空氣成型模這是一個單獨的陰模...

2025-12-14 -

國內成型打彎有幾種

國內成型打彎有幾種木材成型打彎:傳統工藝與現代技術的融合木材成型打彎需兼顧材料的天然特性與彎曲需求,傳統工藝與現代技術在此形成巧妙融合。對于硬木如橡木、胡桃木,通常采用 “蒸煮軟化法”—— 將木材浸泡在 80-95℃的熱水中 2-6 小時(根據厚度調整),使木質纖維中的半纖維素...

2025-12-14 -

梁溪區購買半導體模具

梁溪區購買半導體模具加工過程中采用自適應脈沖電源,根據放電狀態實時調整參數,減少電極損耗(損耗率 < 0.1%)。某 EDM 加工案例顯示,該工藝使模具型腔的加工時間縮短 30%,且復雜結構的成型精度較銑削加工提升 2 個等級。半導體模具的可持續生產管理體系半導體模具的可持續生產...

2025-12-14 -

北京成型打彎代加工

北京成型打彎代加工傳統成型打彎與智能成型打彎的技術差異傳統成型打彎與智能成型打彎在技術邏輯與生產效能上存在***差異。傳統工藝依賴人工經驗,彎曲角度通過工人觀察樣板或劃線確定,誤差通常在 ±1°-±2°,且難以保證批量產品的一致性;而智能成型打彎通過數字孿生技術,在虛擬空間中...

2025-12-14 -

嘉定區國內半導體模具

嘉定區國內半導體模具半導體模具的表面處理工藝半導體模具的表面處理工藝是提升性能的關鍵環節。針對注塑模具,采用等離子體氮化工藝形成 5-10μm 的硬化層,表面硬度可達 HV1000,同時保持 0.05μm 的表面光潔度,這種處理可使脫模力降低 40%。光刻掩模版的表面處理更為精細...

2025-12-14 -

楊浦區加工成型打彎

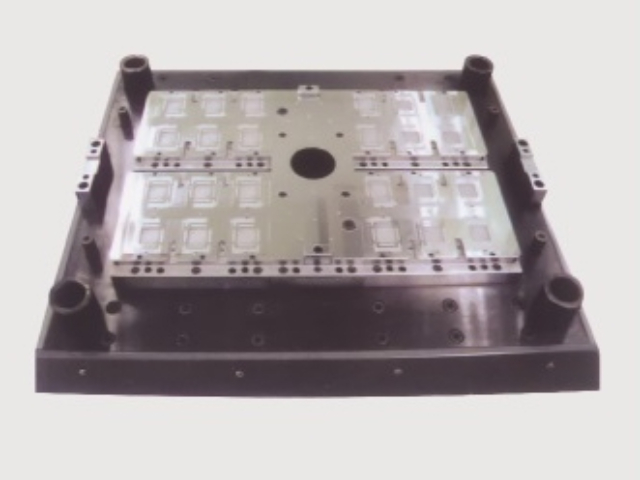

楊浦區加工成型打彎注塑模具包含七大系統:澆注系統,用于將熔融塑料注入模具型腔;導向系統,確保模具各組件的精確配合;成型系統,是塑料制品獲得特定形狀的關鍵;抽芯系統,便于模具在成型后抽出制品;頂出系統,則負責將制品從模具中推出;冷卻系統,確保塑料制品在固化過程中得到均勻冷卻;而排...

2025-12-14 -

使用半導體模具保養

使用半導體模具保養半導體模具的輕量化設計趨勢半導體模具的輕量化設計在保證精度的同時降低能耗。采用**度鋁合金(如 7075-T6)替代傳統模具鋼,重量減輕 40%,同時通過碳纖維增強復合材料制造模架,進一步減重 20%。在結構設計上,采用拓撲優化去除非受力區域,形成類似蜂巢的鏤...

2025-12-14 -

新吳區半導體模具哪里買

新吳區半導體模具哪里買半導體模具的表面處理工藝半導體模具的表面處理工藝是提升性能的關鍵環節。針對注塑模具,采用等離子體氮化工藝形成 5-10μm 的硬化層,表面硬度可達 HV1000,同時保持 0.05μm 的表面光潔度,這種處理可使脫模力降低 40%。光刻掩模版的表面處理更為精細...

2025-12-14 -

宿遷半導體模具應用范圍

宿遷半導體模具應用范圍半導體模具的精密鍛造工藝半導體模具的精密鍛造工藝***提升材料性能。針對高硬度模具鋼,采用等溫鍛造技術,在 850℃恒溫下施加 1200MPa 壓力,使材料晶粒細化至 5μm 以下,抗拉強度提升 20%,沖擊韌性提高 30%。鍛造后的模具坯料采用近凈成形工藝,...

2025-12-13 -

天津特殊成型打彎

天津特殊成型打彎高度調整1、由于數控沖床的閉合高度有差異,為了防止出現意外,模具出廠時處在**短狀態。2、首先松開打擊頭螺母的鎖緊螺釘;3、轉動打擊頭螺母進行調整,用卡尺測量粗略高度,再微調;4、反復調整到合適高度為止,***擰緊鎖緊螺釘,直至鎖緊螺母即可。[1]型模污垢彈性...

2025-12-13 -

浦東新區特殊成型打彎

浦東新區特殊成型打彎**終,您選擇的成型折彎類型將取決于材料厚度、設計復雜性和可用設備等因素。通過了解每個選項的優點和缺點,您將能夠更好地做出明智的決定,決定哪種方法**適合您的獨特需求。折彎成型的優缺點成型折彎是一個有其優點和缺點的過程。讓我們深入探討這種金屬制造技術的一些優缺...

2025-12-13 -

浦東新區半導體模具保養

浦東新區半導體模具保養半導體模具的微發泡成型技術應用半導體模具的微發泡成型技術降低封裝件內應力。模具內置超臨界流體注入裝置,將氮氣以 0.5μm 氣泡形態混入熔膠,在型腔中膨脹形成均勻泡孔結構,泡孔密度達 10?個 /cm3。發泡壓力控制在 15-25MPa,保壓時間 3-5 秒,...

2025-12-13 -

楊浦區成型打彎

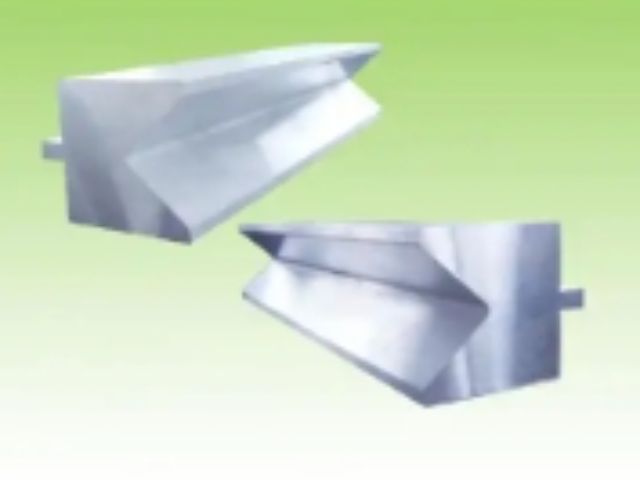

楊浦區成型打彎扭彎成形模扭彎成形模通過特殊的結構設計,確保金屬板材在彎曲過程中獲得精確的成形。這種模具在成形過程中,需要通過各個部分的協同工作來實現所需的彎曲效果。成形頂塊和滑塊是其中重要的組成部分。在成形過程中,當上模開始下行時,成形頂塊和滑塊等組件協同作用,使毛坯的兩端...

2025-12-13 -

黃浦區本地半導體模具

黃浦區本地半導體模具半導體模具的虛擬調試與實體驗證結合技術半導體模具的開發已形成 “虛擬調試 - 實體驗證” 的雙閉環流程。虛擬調試階段,在數字孿生環境中模擬模具的開合模動作、材料流動、溫度變化等全流程,提前發現干涉、卡滯等問題,調試時間從傳統的 48 小時縮短至 8 小時。實體...

2025-12-13 -

嘉定區成型打彎工藝

嘉定區成型打彎工藝成型打彎在管道系統中的應用規范管道系統的成型打彎需遵循嚴格的應用規范,以確保流體輸送的安全性與效率。工業管道的彎曲半徑有明確標準:輸送水、蒸汽的碳鋼管,彎曲半徑不小于管徑的 3.5 倍;輸送腐蝕性介質的不銹鋼管,彎曲半徑需≥5 倍管徑,避免彎曲部位因應力集中導...

2025-12-13 -

天津成型打彎規格尺寸

天津成型打彎規格尺寸中空制品吹塑成型模把擠出或注塑出來的尚處于塑化狀態的管狀坯料,趁熱放入模具成型腔內,立即在坯料中心通入壓縮空氣,使管坯膨脹并緊貼在模具型腔壁上,冷卻硬化后就成了中空制品。這種成型方法所用的模具就是中空制品吹塑成型模具。5、真空或壓縮空氣成型模這是一個單獨的陰模...

2025-12-13 -

河北成型打彎應用范圍

河北成型打彎應用范圍導板式螺旋彎曲模導板式螺旋彎曲模通過導板式設計,實現對材料的高精度彎曲。其螺旋設計允許線材在滑動旋彎過程中沿著預設的軌道運動,從而得到精確的形狀。線材從左側鋼套進入,經過導板引導,**終通過下模的底孔完成成型。這種設計不僅提升了成形精度,還通過鑲塊設計增加了生...

2025-12-13 -

青浦區國產成型打彎

青浦區國產成型打彎成型打彎的未來發展趨勢:智能化與集成化成型打彎技術的未來發展將呈現智能化與集成化趨勢,推動制造效率與精度的躍升。智能化方面,AI 算法將深度融入彎曲過程 —— 通過分析歷史生產數據,自動優化彎曲參數,如根據材料批次的硬度差異調整壓力與速度,使首件合格率從 70...

2025-12-13 -

金山區國產成型打彎

金山區國產成型打彎成型打彎的自動化生產線配置成型打彎的自動化生產線通過設備聯動與智能控制實現高效生產,配置需根據產品特性科學規劃。典型的金屬冷彎自動化生產線包括:上料機器人(負責將原材料送至彎曲工位)、數控彎曲機(執行彎曲動作)、在線檢測裝置(實時測量彎曲尺寸)、下料傳送帶(輸...

2025-12-13 -

長寧區特殊半導體模具

長寧區特殊半導體模具半導體模具的微型化型腔加工技術半導體模具的微型化型腔加工已進入亞微米級精度時代。采用超硬刀具(如 CBN 立方氮化硼刀具)進行微銑削,主軸轉速高達 60000 轉 / 分鐘,進給量控制在 0.01mm / 齒,可加工出直徑 50μm、深度 100μm 的微型型...

2025-12-13 -

黑龍江半導體模具哪里買

黑龍江半導體模具哪里買三維集成封裝模具的階梯式定位技術三維集成封裝(3D IC)模具的階梯式定位技術解決了多層芯片的對準難題。模具采用 “基準層 - 定位柱 - 彈性導向” 三級定位結構,底層芯片通過基準孔定位(誤差 ±1μm),中層芯片由定位柱引導(誤差 ±2μm),頂層芯片依靠...

2025-12-13 -

購買半導體模具24小時服務

購買半導體模具24小時服務半導體模具的多物理場仿真技術半導體模具的多物理場仿真已實現 “力 - 熱 - 流 - 電” 耦合分析。在注塑仿真中,同時考慮熔膠流動(流場)、模具溫度變化(熱場)和型腔受力(力場),可精確預測封裝件的翹曲量 —— 某案例通過耦合仿真將翹曲預測誤差從 15% 降...

2025-12-13